Энергопотребление системы измельчения является ключевым показателем для оценки ее эффективности. В настоящее время технология измельчения развивается в направлении полной системы без шаровой мельницы (такой как Вертикальная мельница или валковый пресс) и более крупное оборудование. С развитием цементной технологии общее энергопотребление при производстве цемента демонстрирует следующие тенденции:

- Шаровая мельница Эра: Более 100 кВт-ч/т

- Эпоха частичного измельчения постели: Около 90 кВт-ч/т

- Эра без мяча: Ниже 80 кВт-ч/т

Эта тенденция говорит о том, что технология измельчения постоянно совершенствуется, чтобы добиться снижения энергопотребления и повышения эффективности производства.

Методы снижения энергопотребления в системах шаровых мельниц

1. Влияние материалов на энергопотребление системы измельчения

1.1 Влияние измельчаемости материала

Производительность системы помола цемента тесно связана с размолоспособностью клинкера. Минеральный состав и скорость охлаждения клинкера влияют на его размалываемость. Например, клинкеры с высоким содержанием C3S и низким содержанием C4AF обычно демонстрируют хорошую размалываемость. И наоборот, клинкеры с высоким содержанием C2S и C4AF приводят к повышенному расходу энергии. Поэтому оптимизация минерального состава и условий охлаждения клинкера эффективно снижает расход энергии.

1.2 Влияние размера частиц материала

Уменьшение размера частиц корма может значительно увеличить производительность мельницы, тем самым снизив потребление энергии. При уменьшении среднего размера частиц корма с 30 мм до 2-3 мм производительность мельницы может быть увеличена более чем на 50%. Кроме того, процесс предварительного дробления "больше дробления и меньше измельчения" может эффективно уменьшить чрезмерное измельчение и повысить эффективность работы мельницы.

1.3 Влияние температуры и влажности материала

Когда температура сырья превышает 80 ℃, внутренняя температура мельницы может превысить 120 ℃, что приведет к снижению эффективности помола и увеличению расхода энергии. Поэтому контроль температуры клинкера и поддержание содержания влаги в пределах от 1,0% до 1,5% очень важны для обеспечения стабильной работы мельницы.

2. Влияние вентиляции мельницы на потребление энергии

Усиление внутренней вентиляции мельницы может уменьшить буферный эффект и увеличить скорость потока материала, что позволит снизить температуру и увеличить производительность мельницы. Скорость движения воздуха внутри мельницы должна находиться в пределах 0,9-1,1 м/с, чтобы избежать чрезмерного измельчения и повышенного расхода энергии. Кроме того, улучшение герметичности системы для уменьшения утечки воздуха очень важно для снижения энергопотребления.

3. Регулярное техническое обслуживание и осмотр мельницы

Регулярный осмотр и техническое обслуживание мельницы, а также оптимизация загрузки шаров, степени заполнения, эффективности сортировки и других параметров помогают поддерживать стабильность системы и высокую эффективность работы. Правильная настройка конфигурации мелющего тела необходима для достижения оптимальной производительности мельницы.

4. Влияние распределения частиц по размерам на качество продукта и потребление энергии

Оптимальный диапазон гранулометрического состава цемента - от 3 мкм до 32 мкм, а содержание мелких частиц - менее 10%. Регулярный анализ гранулометрического состава поможет своевременно отрегулировать загрузку шаров в шаровую мельницу, повысить эффективность работы мельницы и снизить расход энергии.

Оптимизация комбинированных систем измельчения

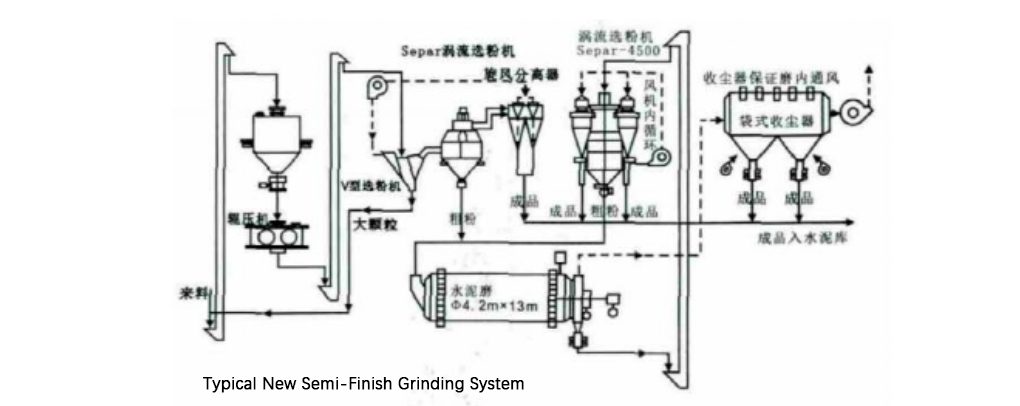

В традиционной комбинированной системе помола валковый пресс и шаровая мельница выполняют разные задачи по измельчению. Оптимизировав управление шаровой мельницей, можно эффективно снизить потребление энергии и улучшить качество цемента.

- Преимущества роликового пресса: увеличьте рабочее давление роликового пресса и значительно повысьте производительность при стабильных условиях работы.

- Увеличьте общую площадь поверхности стальных шаров: отрегулируйте диаметр и количество стальных шаров, чтобы увеличить размольную способность мельницы и повысить эффективность измельчения.

- Регулировка структуры мельницы: сократите камеру грубого помола, увеличьте эффективную длину камеры тонкого помола и улучшите производительность мельницы по тонкому помолу.

Методы снижения энергопотребления в вертикальных мельничных установках

Вертикальная мельница - это вид мельничного оборудования, отличающегося высокой эффективностью и энергосбережением. Ее энергопотребление в основном обеспечивается автономным двигателем и циркуляционным вентилятором. Ниже приведены рекомендации по снижению энергопотребления системы вертикальной мельницы:

1. Выбор оптимальных энергетических параметров

Оператор должен настроить рабочие параметры в соответствии с тенденцией изменения параметров системы, чтобы добиться высокой производительности и низкого потребления энергии.

2. Рациональное использование воздушного потока системы

Управление воздушным потоком в мельнице для минимизации утечек воздуха может эффективно снизить потребление энергии циркуляционным вентилятором.

3. Регулировка кольца для удержания материала

Регулярный контроль и регулировка высоты стопорного кольца помогут избежать низкой эффективности шлифования из-за неправильной толщины слоя материала.

4. Повышение урожайности и скорости работы оборудования

Обеспечьте непрерывную работу оборудования, избегайте ненужных отключений, помогите улучшить стабильность и снизить потребление энергии.

Заключение

Каждый процесс и этап производства цемента содержит потенциал для снижения энергопотребления. Комплексно оптимизировав систему помола, мы сможем значительно снизить энергопотребление, уменьшить себестоимость продукции и повысить конкурентоспособность на рынке. Будучи профессионалами в цементной промышленности, овладение энергосберегающими технологиями и методами управления будет способствовать достижению целей устойчивого развития.

За дополнительной информацией или вопросами обращайся по адресу связаться с нами.