El diseño de una campana extractora de polvo (o campana de extracción de polvo) es fundamental para optimizar la eficacia del flujo de aire, el equilibrio de la presión y el consumo de energía en la industria. sistemas de recogida de polvo. Una campana de control de polvo bien diseñada minimiza los conductos, reduce el espacio ocupado por el equipo y disminuye los requisitos de potencia del ventilador, reduciendo los costes de instalación, los gastos de funcionamiento y las necesidades de mantenimiento, al tiempo que mejora la calidad del aire en el lugar de trabajo.

Para evaluar el rendimiento de la campana antipolvo, empiece por definir los requisitos específicos de su sistema.

1. Factores clave en el diseño de campanas antipolvo

Efectivo diseño de la capucha antipolvo saldos:

Control de emisiones (capturar el polvo en la fuente)

Optimización del flujo de aire (minimizando los requisitos de CFM)

Reducción de la pérdida de presión (ahorro de energía)

Seguridad de los trabajadores y eficacia del proceso

Consideraciones críticas sobre el diseño

Tamaño de las partículas de polvo y clasificación del peligro (por ejemplo, polvo combustible, sílice)

Impulso generado por el proceso (por ejemplo, los humos de soldadura se elevan debido al calor)

Interferencia del flujo de aire externo (por ejemplo, movimiento de maquinaria, giros cruzados)

Evite la sobreextracción Un flujo de aire excesivo puede:

Alterar el gas de protección de la soldadura, reduciendo la calidad.

Capturar el exceso de neblina de aceite en máquinas CNC, acortar vida del filtro.

2. Tipos de campanas industriales para polvo: Guía de selección

ILa ventilación local por extracción (LEV) es ideal para la captación en origen, ya que requiere menos energía que la ventilación general.

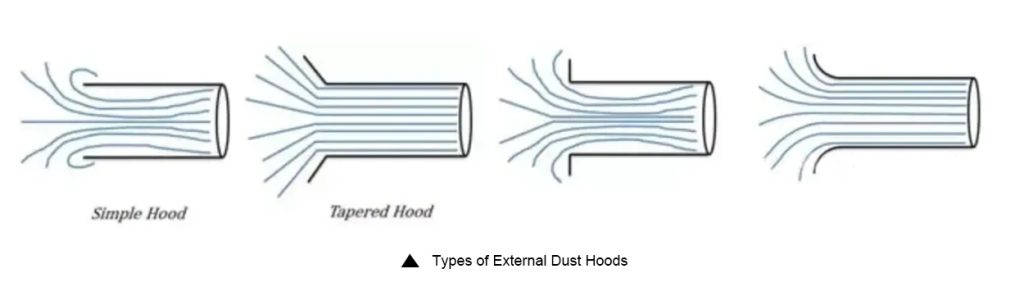

A. Campanas de polvo externas

Lo mejor para: Polvo de bajo momentum (por ejemplo, soldadura, amolado)

Ejemplos:

Brazos de extracción

Campanas de ranura

Campanas abiertas con bridas

Pros:

✔ Bajos requisitos de caudal de aire

✔ Instalación rentable

Contras:

✖ Alcance limitado (debe estar cerca de la fuente)

Consejo de optimización: Añada bridas y estrechamientos graduales del conducto para mejorar velocidad de captura

B. Campanas de polvo cerradas

Lo mejor para: Procesos de alta emisión (por ejemplo, chorro de arena, cabinas de pulverización)

Ejemplos:

Armarios para máquinas CNC

Armarios de explosión

Pros:

✔ Evita el escape de polvo

✔ Protege a los trabajadores

Contras:

✖ Mayor coste inicial

✖ Puede restringir el acceso de los operarios

Métrica clave: Asegúrese velocidad de la cara en las aberturas supera la velocidad de escape del polvo.

C. Captadores de polvo

Lo mejor para: Polvo con movimiento inherente (por ejemplo, partículas de muelas abrasivas, corrientes térmicas ascendentes)

Ejemplos:

Capuchas de paraguas (para procesos en caliente)

Campanas de tiro lateral

Pros:

✔ Aprovecha el movimiento natural del polvo

✔ Bajo consumo energético

Contras:

✖ Requiere condiciones de proceso estables

3. Mejores prácticas de diseño de campanas antipolvo

Siga estos directrices de ventilación industrial para un rendimiento óptimo:

Contener el polvo en la fuente - Utilice cerramientos siempre que sea posible.

Coloque las campanas estratégicamente - Evite las zonas de mucho polvo; mantenga un espacio de amortiguación.

Minimizar la pérdida de presión - Utilice transiciones suaves (ángulos de conducto ≤60°).

Simplificar el mantenimiento - Asegúrese de que las campanas no obstruyan las operaciones.

Priorizar la seguridad de los trabajadores - Cumplir con OSHA y Normas NIOSH.

Aumente hoy mismo la eficacia de su captación de polvo

Siguiendo estos principios, el diseño de las capotas antipolvo puede mejorar eficazmente el rendimiento de los sistemas de captación de polvo y garantizar la salud y la seguridad de los trabajadores.

Para más información o para consultar nuestros servicios profesionales, no dudes en Contacto. ¡Estamos deseando colaborar contigo para mejorar tu entorno de producción!