El consumo energético del sistema de molienda es el índice clave para medir su rendimiento. En la actualidad, la tecnología de molienda se está desarrollando en la dirección de un sistema completo sin molino de bolas (como molino vertical o prensa de rodillos) y equipos más grandes. Con el progreso de la tecnología del cemento, el consumo total de energía de la producción de cemento muestra las siguientes tendencias:

- Molino de bolas Era: Más de 100 kWh/t

- Era de trituración parcial de la cama: Unos 90 kWh/t

- Era sin pelotas: Por debajo de 80 kWh/t

Esta tendencia indica que la tecnología de molienda está mejorando continuamente para conseguir un menor consumo de energía y una mayor eficacia de producción.

Métodos para reducir el consumo de energía en los sistemas de molinos de bolas

1. El impacto de los materiales en el consumo energético del sistema de molienda

1.1 El efecto de la triturabilidad del material

El rendimiento del sistema de molienda de cemento está estrechamente relacionado con la molturabilidad del clínker. La composición mineral y la velocidad de enfriamiento del clínker afectan a su molturabilidad. Por ejemplo, los clínker con alto contenido en C3S y bajo contenido en C4AF suelen presentar una buena molturabilidad. Por el contrario, los clinkers con alto contenido en C2S y C4AF conllevan un mayor consumo de energía. Por tanto, optimizar la composición mineral y las condiciones de enfriamiento del clínker reduce eficazmente el consumo de energía.

1.2 El impacto del tamaño de las partículas de material

La reducción del tamaño de las partículas de alimentación puede aumentar significativamente la producción del molino, reduciendo así el consumo de energía. Cuando el tamaño medio de las partículas de alimentación se reduce de 30 mm a 2-3 mm, la producción del molino puede aumentar en más de 50%. Además, el proceso de pretrituración de "más trituración y menos molienda" puede reducir eficazmente la molienda excesiva y mejorar la eficiencia del molino.

1.3 El impacto de la temperatura y la humedad del material

Cuando la temperatura de la alimentación supera los 80 ℃, la temperatura interna del molino puede superar los 120 ℃, lo que reduce la eficacia de la molienda y aumenta el consumo de energía. Por lo tanto, controlar la temperatura del clínker y mantener el contenido de humedad entre 1,0% y 1,5% es muy importante para garantizar el funcionamiento estable del molino.

2. El impacto de la ventilación de las fábricas en el consumo de energía

Reforzar la ventilación interna del molino puede reducir el efecto tampón y aumentar el caudal de material, de modo que se reduzca la temperatura y aumente el rendimiento del molino. La velocidad del aire en el interior del molino debe mantenerse entre 0,9 y 1,1 m/s para evitar una molienda excesiva y un mayor consumo de energía. Además, mejorar el sellado del sistema para reducir las fugas de aire es muy importante para reducir el consumo de energía.

3. Mantenimiento e inspección periódicos del molino

La inspección y el mantenimiento regulares del molino, así como la optimización de la carga de bolas, la tasa de llenado, la eficacia de clasificación y otros parámetros son útiles para mantener la estabilidad del sistema y una alta eficacia de funcionamiento. El ajuste adecuado de la configuración del cuerpo de molienda es esencial para lograr un rendimiento óptimo del molino.

4. El impacto de la distribución granulométrica en la calidad del producto y el consumo de energía

El rango óptimo de distribución granulométrica del cemento es de 3 μ m a 32 μ m, y el contenido de partículas finas es inferior a 10%. El análisis periódico de la distribución granulométrica es útil para ajustar a tiempo la carga de bolas del molino de bolas, mejorar la eficiencia del molino y reducir el consumo de energía.

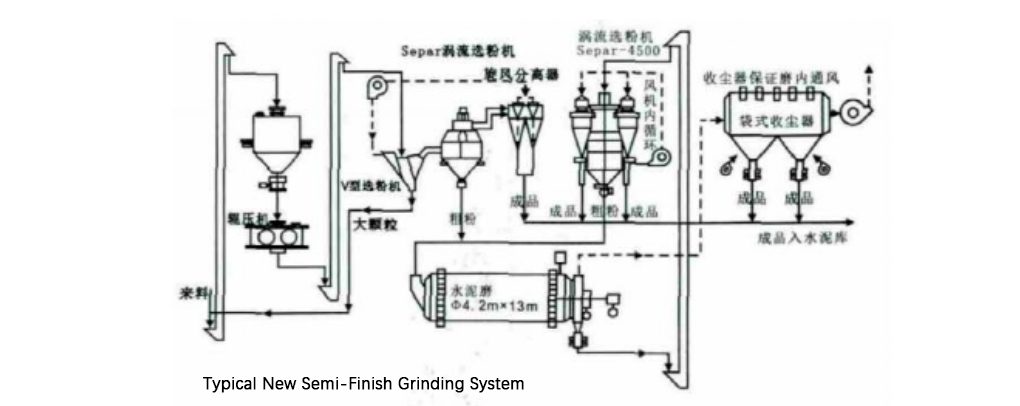

Optimización de los sistemas combinados de molienda

En el sistema tradicional de molienda combinada, la prensa de rodillos y el molino de bolas realizan tareas de molienda diferentes. Optimizando la gestión del molino de bolas, se puede reducir eficazmente el consumo de energía y mejorar la calidad del cemento.

- Ventajas de la prensa de rodillos: aumenta la presión de trabajo de la prensa de rodillos e incrementa significativamente la producción en condiciones de funcionamiento estables.

- Aumentar la superficie total de las bolas de acero: ajustar el diámetro y el número de bolas de acero para aumentar la capacidad de molienda del molino, con el fin de mejorar la eficacia de la molienda.

- Ajuste de la estructura del molino: acortar la cámara de molienda gruesa, ampliar la longitud efectiva de la cámara de molienda fina y mejorar la capacidad de molienda fina del molino.

Métodos para reducir el consumo de energía en los sistemas de molinos verticales

El molino vertical es un tipo de equipo de molienda de gran eficacia y ahorro energético. Su consumo de energía procede principalmente del motor autónomo y del ventilador de circulación. Las siguientes son sugerencias para reducir el consumo de energía del sistema de molino vertical:

1. Selección de los parámetros energéticos óptimos

El operario debe ajustar los parámetros de funcionamiento en función de la tendencia de los parámetros del sistema para conseguir una producción elevada y un bajo consumo de energía.

2. Uso racional del caudal de aire del sistema

Controlar el flujo de aire del molino para minimizar las fugas de aire puede reducir eficazmente el consumo de energía del ventilador de circulación.

3. Ajuste del anillo de retención del material

La inspección periódica y el ajuste de la altura del anillo de retención pueden evitar una baja eficacia de la molienda debido a un grosor inadecuado de la capa de material.

4. Aumentar el rendimiento y la tasa de funcionamiento de los equipos

Garantizan el funcionamiento continuo del equipo, evitan paradas innecesarias, ayudan a mejorar la estabilidad y reducen el consumo de energía.

Conclusión

Todos los procesos y pasos de la producción de cemento tienen potencial para reducir el consumo de energía. Optimizando el sistema de molienda de forma integral, podemos reducir significativamente el consumo de energía, reducir los costes de producción y mejorar la competitividad en el mercado. Como profesionales de la industria del cemento, dominar las tecnologías y los métodos de gestión que ahorran energía contribuirá a alcanzar los objetivos del desarrollo sostenible.

Para más información o consultas, no dudes en Contacto.