La consommation d'énergie d'un système de broyage est l'indice clé pour mesurer sa performance. À l'heure actuelle, la technologie de broyage évolue vers un système complet sans broyeur à boulets (tel que broyeur vertical ou presse à rouleaux) et des équipements plus importants. Avec les progrès de la technologie du ciment, la consommation totale d'énergie pour la production de ciment suit les tendances suivantes :

- Broyeur à billes Ère: Plus de 100 kWh/t

- Époque du broyage partiel des lits: Environ 90 kWh/t

- L'ère sans ballon: Moins de 80 kWh/t

Cette tendance indique que la technologie de broyage s'améliore continuellement pour réduire la consommation d'énergie et augmenter l'efficacité de la production.

Méthodes de réduction de la consommation d'énergie dans les broyeurs à boulets

1. L'impact des matériaux sur la consommation d'énergie du système de broyage

1.1 L'effet de la broyabilité des matériaux

Le rendement du système de broyage du ciment est étroitement lié à la broyabilité du clinker. La composition minérale et la vitesse de refroidissement du clinker affectent sa broyabilité. Par exemple, les clinkers à forte teneur en C3S et à faible teneur en C4AF présentent généralement une bonne broyabilité. Inversement, les clinkers à forte teneur en C2S et en C4AF entraînent une plus grande consommation d'énergie. Par conséquent, l'optimisation de la composition minérale et des conditions de refroidissement du clinker permet de réduire efficacement la consommation d'énergie.

1.2 L'impact de la taille des particules des matériaux

La réduction de la taille des particules d'alimentation peut augmenter de manière significative le rendement du broyeur, réduisant ainsi la consommation d'énergie. Lorsque la taille moyenne des particules d'alimentation est réduite de 30 mm à 2-3 mm, le rendement du broyeur peut être augmenté de plus de 50%. En outre, le processus de pré-concassage "plus de concassage et moins de broyage" permet de réduire efficacement le broyage excessif et d'améliorer l'efficacité du broyeur.

1.3 L'impact de la température et de l'humidité des matériaux

Lorsque la température d'alimentation dépasse 80 ℃, la température interne du broyeur peut dépasser 120 ℃, ce qui réduit l'efficacité du broyage et augmente la consommation d'énergie. Par conséquent, il est très important de contrôler la température du clinker et de maintenir la teneur en humidité entre 1,0% et 1,5% pour garantir un fonctionnement stable du broyeur.

2. L'impact de la ventilation des usines sur la consommation d'énergie

Le renforcement de la ventilation interne du broyeur peut réduire l'effet tampon et augmenter le débit de matière, de manière à réduire la température et à augmenter le rendement du broyeur. La vitesse de l'air à l'intérieur du broyeur doit être maintenue entre 0,9 et 1,1 m/s pour éviter un broyage excessif et une augmentation de la consommation d'énergie. En outre, l'amélioration de l'étanchéité du système pour réduire les fuites d'air est très importante pour réduire la consommation d'énergie.

3. Entretien et inspection réguliers du moulin

L'inspection et la maintenance régulières du broyeur, ainsi que l'optimisation du chargement des billes, du taux de remplissage, de l'efficacité du tri et d'autres paramètres permettent de maintenir la stabilité du système et une efficacité opérationnelle élevée. Un réglage correct de la configuration du corps de broyage est essentiel pour obtenir des performances optimales du broyeur.

4. L'impact de la distribution de la taille des particules sur la qualité du produit et la consommation d'énergie

La distribution optimale de la taille des particules du ciment se situe entre 3 μ m et 32 μ m, et la teneur en particules fines est inférieure à 10%. L'analyse régulière de la distribution de la taille des particules est utile pour ajuster en temps voulu la charge du broyeur à boulets, améliorer l'efficacité du broyeur et réduire la consommation d'énergie.

Optimisation des systèmes de broyage combinés

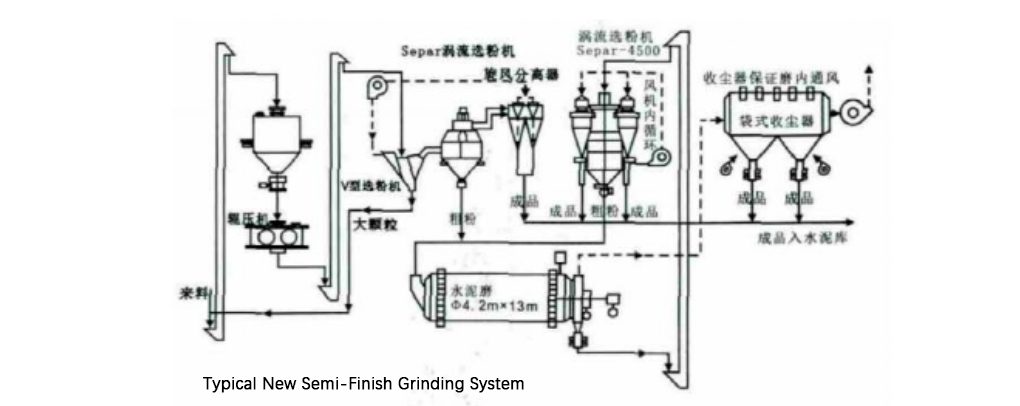

Dans le système de broyage combiné traditionnel, la presse à rouleaux et le broyeur à boulets effectuent des tâches de broyage différentes. En optimisant la gestion du broyeur à boulets, il est possible de réduire efficacement la consommation d'énergie et d'améliorer la qualité du ciment.

- Avantages de la presse à rouleaux : augmentation de la pression de travail de la presse à rouleaux et augmentation significative du rendement dans des conditions de fonctionnement stables.

- Augmenter la surface totale des billes d'acier : ajuster le diamètre et le nombre de billes d'acier pour augmenter la capacité de broyage du broyeur et améliorer l'efficacité du broyage.

- Ajustement de la structure du broyeur : raccourcissement de la chambre de broyage grossier, allongement de la longueur effective de la chambre de broyage fin et amélioration de la capacité de broyage fin du broyeur.

Méthodes de réduction de la consommation d'énergie dans les systèmes de broyage vertical

Le broyeur vertical est un type d'équipement de broyage à haut rendement et à économie d'énergie. Sa consommation d'énergie provient principalement du moteur autonome et du ventilateur de circulation. Vous trouverez ci-dessous des suggestions pour réduire la consommation d'énergie du système de broyage vertical :

1. Sélection des paramètres énergétiques optimaux

L'opérateur doit ajuster les paramètres de fonctionnement en fonction de l'évolution des paramètres du système afin d'obtenir une production élevée et une faible consommation d'énergie.

2. Utilisation rationnelle du débit d'air du système

Le contrôle du flux d'air de l'usine pour minimiser les fuites d'air permet de réduire efficacement la consommation d'énergie du ventilateur de circulation.

3. Réglage de l'anneau de retenue du matériau

Une inspection et un réglage réguliers de la hauteur de l'anneau de retenue permettent d'éviter une faible efficacité du broyage due à une épaisseur inappropriée de la couche de matériau.

4. Augmentation du rendement et du taux de fonctionnement des équipements

Assurer le fonctionnement continu de l'équipement, éviter les arrêts inutiles, contribuer à améliorer la stabilité et réduire la consommation d'énergie.

Conclusion

Chaque processus et chaque étape de la production de ciment offre un potentiel de réduction de la consommation d'énergie. En optimisant le système de broyage de manière globale, nous pouvons réduire de manière significative la consommation d'énergie, les coûts de production et la compétitivité du marché. En tant que professionnels de l'industrie du ciment, la maîtrise des technologies d'économie d'énergie et des méthodes de gestion contribuera à la réalisation des objectifs de développement durable.

Pour plus d'informations ou de demandes de renseignements, n'hésitez pas à contacter nous contacter.