粉塵フード(または粉塵抽出フード)の設計は、気流効率、圧力バランス、エネルギー消費を最適化するために非常に重要です。 集塵システム.よく設計された防塵フードは、ダクトを最小限に抑え、機器の設置面積を縮小し、必要なファンの動力を低減します。

ダストフードの性能を評価するには、システム固有の要件を定義することから始めます。

1.防塵フード設計の主な要因

効果的 ダストフードデザイン バランス

排ガス規制 (ダストを発生源で捕捉)

気流の最適化 (必要なCFMの最小化)

圧力損失の低減 (省エネ)

労働者の安全 そして プロセス効率

重要な設計上の考慮事項

ダスト粒子径 そして 危険分類 (可燃性粉じん、シリカなど)

プロセスが生み出す勢い (例:溶接ヒュームの熱による上昇)

外部気流の干渉 (例:機械の移動、クロスドラフト)

過剰抽出は避けてください! 過度の送風は

溶接シールドガスを破壊し、品質を低下させます。

CNCマシンの余分なオイルミスト、ショートニングの捕捉 フィルター寿命.

2.工業用防塵フードの種類選択ガイド

局所排気(LEV)は発生源の捕捉に理想的で、一般的な換気よりも少ないエネルギーで済みます。

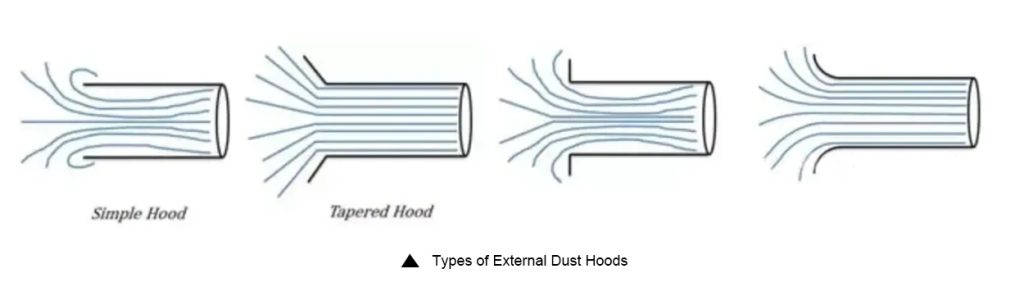

A.外部ダストフード

最適:低運動量の粉塵(溶接、研削など)

例:

引き抜きアーム

スロットフード

フランジ付きオープンフード

長所:

低風量

費用対効果の高い設置

短所:

限定された範囲(ソースの近くにいる必要あり)

最適化のヒント:フランジを追加し、ダクトのテーパーを緩やかにすることで改善します。 捕捉速度

B.密閉ダストフード

最適:高排出ガスプロセス(サンドブラスト、スプレーブースなど)

例:

CNCマシンの筐体

ブラストキャビネット

長所:

ほこりの逃亡を防止

労働者の保護

短所:

初期費用が高い

オペレーターのアクセス制限

主要指標:確保 面速度 開口部では、粉塵の脱出速度を超えます。

C.キャプチャーダストフード

最適:固有の動きを伴う粉塵(研削砥石の粒子、熱上昇気流など)

例:

傘用フード (ホットプロセス用)

サイドドラフトフード

長所:

自然な粉塵の動きを利用

低エネルギー使用

短所:

安定したプロセス条件が必要

3.ダストフード設計のベストプラクティス

以下に従ってください。 産業用換気ガイドライン 最適なパフォーマンスのために:

粉塵を発生源で抑制 - 可能な限り囲いを使用してください。

フードを戦略的に配置 - 高濃度粉塵地帯を避け、緩衝地帯を維持。

圧力損失の最小化 - スムーズなトランジション(60°以下のダクト角度)を使用してください。

メンテナンスの簡素化 - フードが作業の妨げにならないようにしてください。

労働者の安全を最優先 - 準拠 オーエスエイチエー そして NIOSH基準.

今すぐ集塵効率をアップ

これらの原則に従うことで、ダストフードの設計は、集塵システムの性能を効果的に高め、作業員の健康と安全を確保することができます。

より詳細な情報やプロフェッショナルサービスに関するご相談は、お気軽に下記までお問い合わせください。 お問い合わせ.お客様の生産環境を改善するために協力できることを楽しみにしています!