В требовательном мире промышленных операций поддержание оптимальной производительности котлов не подлежит обсуждению. Эффективное сжигание топлива имеет решающее значение, но при этом образуются значительные твердые частицы (летучая зола). Именно здесь возникает критическая, но часто упускаемая из виду проблема, рукавный фильтр для котлов (или мешка) вступает в игру. Как производитель промышленного оборудования, специализирующийся на защите чувствительного оборудования с помощью стабилизации напряжения, мы понимаем всю сложность зависимостей на Вашем предприятии. Надежное электропитание нужно не только для систем управления; оно жизненно важно для систем, отвечающих экологическим требованиям, таких как Ваш рукавный фильтр. В этом подробном руководстве рассматриваются рукавные фильтры для котлов - их функции, важность, обслуживание и почему стабильное питание от высококачественных стабилизатор напряжения является основой для их бесперебойной работы.

Что такое рукавный фильтр для котла?

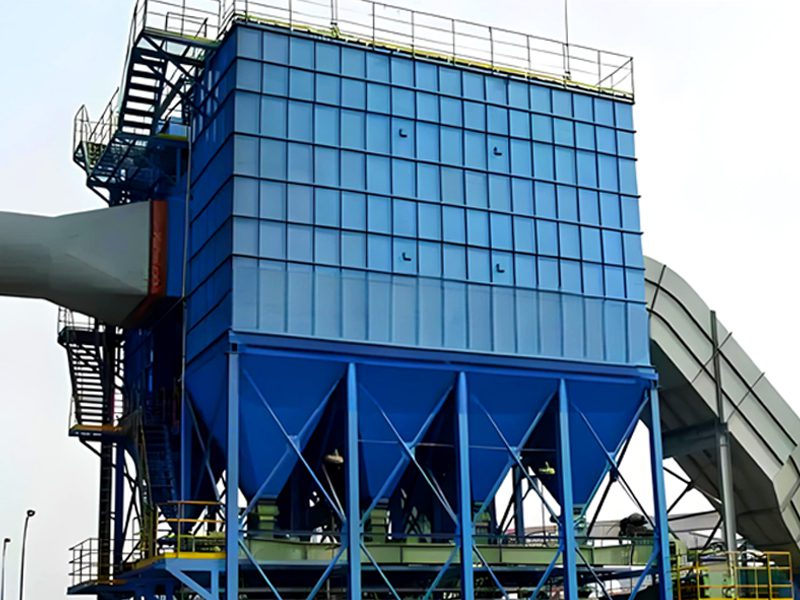

Рукавный фильтр для котла, официально известный как тканевый фильтр или рукавный фильтр, - это устройство для борьбы с загрязнением воздуха, предназначенное для улавливания и удаления твердых частиц (в основном, летучей золы, несгоревшего углерода и других побочных продуктов сгорания) из потока отработанных газов промышленного котла перед их выбросом в атмосферу.

Думайте о нем как о массивном высокоэффективном пылесосе для выхлопных газов Вашего котла. Вместо одноразовых мешков в нем используются сотни или тысячи длинных, цилиндрических тканевых фильтрующих мешков (или "носков"), помещенных в большую, разделенную на отсеки конструкцию.

Почему рукавные фильтры для котлов имеют решающее значение?

- Соблюдение экологических норм: Жесткие экологические нормы (например, стандарты EPA, директивы ЕС) предписывают строгие ограничения на выбросы твердых частиц. Рукавные фильтры достигают удивительно высокой эффективности сбора, часто превышающей 99,9%, что делает их необходимыми для соблюдения законодательства и предотвращения крупных штрафов.

- Защита здоровья населения и окружающей среды: Летучая зола содержит мелкие частицы (PM2.5, PM10), которые приводят к респираторным заболеваниям и наносят вред окружающей среде. Рукавные фильтры эффективно задерживают эти загрязняющие вещества.

- Операционная эффективность: Чистые дымовые газы предотвращают образование нагара в последующем оборудовании, таком как теплообменники, воздухоподогреватели и дымовые трубы, поддерживая общую эффективность котла.

- Восстановление ресурсов: Уловленная летучая зола часто используется в качестве добавки при производстве бетона (пуццолана) или в других промышленных процессах. Рукавные фильтры обеспечивают чистый, пригодный для сбора поток золы.

- Безопасность растений: Минимизация выбросов твердых частиц уменьшает скопление пыли вокруг завода, повышая безопасность на рабочем месте и снижая пожароопасность.

Как работает рукавный фильтр для котла?

Основной принцип заключается в следующем фильтрация:

- Впуск и распределение: Горячий, насыщенный золой дымовой газ из котла поступает в рукавный фильтр через систему впускных каналов, предназначенную для равномерного распределения газа по отсеку рукава.

- Фильтрация: Газ течет от внешней стороны фильтровальных мешков к внутренней. Более крупные частицы первоначально задерживаются на поверхности за счет инерционного уплотнения и перехвата.

- Формирование торта: Более мелкие частицы проникают глубже в поры ткани, но задерживаются, так как на поверхности мешка образуется пористый слой собранной пыли, известный как "пылевая лепешка". Эта пылевая корка сама становится основным фильтрующим материалом.что позволяет захватывать субмикронные частицы с исключительной эффективностью.

- Чистый выход газа: Очищенный газ проходит через ткань мешка, поднимается вверх в пленум чистого воздуха и выходит из мешка через выпускной канал в трубу.

- Цикл очистки (ключ к долговечности): По мере образования пылевого пирога он увеличивает сопротивление потоку газа (перепад давления). Чтобы поддерживать эффективность и управляемый перепад давления, мешки периодически очищают:

- Импульсно-струйная очистка: Наиболее распространенный метод для использования в котлах. Струи сжатого воздуха под высоким давлением с короткой продолжительностью подаются вниз через трубку Вентури, установленную над каждым мешком. Этот импульс создает ударную волну, которая проходит вниз по мешку, сгибая ткань и выбивая пылевой пирог в расположенный ниже бункер. Обычно это происходит ряд за рядом, в то время как мешочница остается включенной.

- Обратная очистка воздуха: Более щадящий метод, при котором поток газа направляется в обратном направлении через очищаемое отделение мешка.

- Очистка шейкера: Механическое встряхивание выбивает пыль (реже встречается в больших горячих котлах).

Основные компоненты системы рукавных фильтров для котлов

- Корпус/Структура: Прочный стальной корпус, в котором находятся мешки и опорная конструкция.

- Трубчатые листы: Перфорированные металлические пластины, которые физически отделяют сторону грязного газа (нижнюю) от стороны чистого газа (верхней) и обеспечивают уплотнительную поверхность для мешков.

- Фильтрующие мешки: Сердце системы. Изготовлены из специализированных тканей (например, стекловолокна, P84®, Ryton®, Nomex®, PTFE-покрытия), выбранных с учетом их термостойкости, химической совместимости с компонентами дымовых газов и долговечности. Крепятся с помощью защелок, хомутов или вшитых колец к листу трубы. Поддерживаются изнутри металлическими обоймами для предотвращения разрушения.

- Клетки: Проволочная сетка внутри каждого мешка предотвращает разрушение мешка под действием вакуумного давления и повышает эффективность очистки. Обычно из нержавеющей стали для устойчивости к коррозии.

- Хоппер: Конический или пирамидальный бункер для сбора пыли в нижней части предназначен для воронки выбитой пылевой корки по направлению к местам выгрузки. В комплект входят дверцы для доступа, вибраторы или рапперы для предотвращения образования мостов, а также индикаторы уровня.

- Система очистки (Pulse-Jet): Состоит из воздушного компрессора или воздуходувки, резервуара для хранения воздуха (ресивера), коллектора, электромагнитных клапанов, мембранных клапанов и выдувных трубок/сопел, направленных точно по центральной линии каждого ряда мешков. Требуется чистый, сухой, не содержащий масла сжатый воздух под нужным давлением.

- Дифференциальные манометры: Контролируйте сопротивление на фильтровальных мешках, указывая на скопление коржей и инициируя циклы очистки или сигнализируя о проблемах.

- Впускные/выпускные демпферы: Изолируйте отсеки для обслуживания.

- Система разгрузки: Роторные шлюзы, шнековые транспортеры или пневматические системы транспортировки для перемещения собранной золы из бункеров в бункеры для хранения или на свалку.

- Система управления (PLCs/DCS): Автоматизирует время цикла очистки (на основе времени или ΔP), контролирует давление, температуру и работу клапанов, а также подает сигналы тревоги.

Почему Ваш рукавный фильтр зависит от стабильного питания

Как ведущий Производитель стабилизаторов напряженияМы понимаем критическую уязвимость современной промышленной фильтрации: Нестабильный источник питания. Работа рукавного фильтра котла в значительной степени зависит от постоянной и чистой энергии:

1.Целостность системы управления: ПЛК, контрольно-измерительные приборы (датчики давления, температуры) и электромагнитные клапаны, управляющие последовательностью очистки, требуют чистого, стабильного питания. Просадки или скачки напряжения могут вызвать блокировку системы управления, нестабильную работу клапанов (пропущенные импульсы очистки или непрерывная пульсация) или ошибки датчиков, что приведет к:

- Чрезмерная очистка: Преждевременный износ мешка, сокращение срока службы мешка, напрасная трата сжатого воздуха.

- Неполная очистка: Чрезмерный перепад давления (ΔP), снижение эффективности котла из-за ограниченного потока, возможное отключение котла при высоком ΔP.

- Неконтролируемая эксплуатация: Полная неспособность к очистке, приводящая к загрязнению мешка и дорогостоящим простоям.

2.Система сжатого воздуха: Жизненная сила импульсно-струйной очистки. Винтовые компрессоры и их сложные контроллеры очень чувствительны к перепадам напряжения. Перебои или скачки напряжения могут привести к отключению компрессора или его нестабильной работе, лишая мешки очищающего воздуха именно тогда, когда это необходимо.

3.Системы обработки золы: Роторные шлюзы и шнековые транспортеры работают от электродвигателей. Перепады напряжения могут вывести двигатели из строя, что приведет к переполнению бункеров для золы - серьезная опасность, требующая немедленной остановки.

Высококачественный промышленный стабилизатор напряжения служит страховкой для Вашего рукавного фильтра котла. Это гарантирует:

- Непрерывное, правильное напряжение питания панелей управления.

- Бесперебойная работа компрессоров и двигателей транспортеров золы.

- Защита от скачков напряжения, которые поджаривают чувствительные электронные компоненты.

- Предотвращение неожиданных поездок и незапланированных остановок.

- Максимальный срок службы мешка и минимальные затраты на обслуживание.

Защита электропитания Вашей мешкотары защищает соблюдение экологических норм, эффективность работы котла и итоговую прибыль.

Важнейшие аспекты обслуживания рукавных фильтров для котлов

Проактивный уход необходим для долговечности и производительности:

- Проверка и замена мешка: Планируйте регулярные проверки (визуальный осмотр, методы обнаружения утечек, например, трибоэлектрические датчики). Незамедлительно заменяйте порванные, потертые или слепленные мешки. Помните, что пылевая лепешка является ключевым элементом - чрезмерная уборка разрушает ее.

- Обслуживание системы сжатого воздуха: Вода, масло или твердые частицы в импульсном воздухе быстро разрушают мешки! Убедитесь, что осушители и фильтры исправны. Следите за давлением и расходом воздуха.

- Управление бункером: Зола должна вытекать свободно. Обеспечьте регулярный слив. Проверьте наличие и устраните перемычки или пробки. Проверьте изоляцию/нагрев трассы, чтобы предотвратить образование конденсата и заклинивание бункера.

- Контроль дифференциального давления: Отслеживайте тенденции изменения ΔP. Внезапное увеличение может свидетельствовать о помутнении мешка, появлении дыр или неудачной очистке. Внезапное уменьшение часто сигнализирует о протечках/разрыве мешков.

- Осмотр клетки: Погнутые, корродированные или поврежденные сепараторы приводят к истиранию мешка и плохой очистке. Заменяйте поврежденные сепараторы во время смены мешков.

- Обнаружение утечек: Проводите периодические испытания на герметичность (например, трибоэлектрический мониторинг, оптические сканеры или традиционные детекторы герметичности мешков на штабелях), чтобы выявить неисправности отсеков или мешков на ранней стадии.

- Управление температурой: Постоянно контролируйте температуру входящего газа. Выход температуры за пределы номинальной температуры ткани мешка является основной причиной катастрофического отказа. Убедитесь, что перепускные клапаны или системы охлаждения (разбавление воздуха или распыление воды) работают правильно.

- Проверки изоляции отсеков: Убедитесь в том, что впускные/выпускные заслонки герметичны, чтобы обеспечить безопасное обслуживание в процессе работы.

Выбор подходящей ткани для рукавных фильтров для котлов

Выбор фильтрующего материала имеет решающее значение и зависит от:

- Температура дымовых газов: Непрерывная максимальная температура, пиковые выбросы, минимальная температура (избегая кислотной точки росы).

- Химический состав дымовых газов: Наличие коррозийных газов (SOx, NOx, HCl), содержание влаги, уровень O2.

- Свойства частиц: Абразивность, распределение частиц по размерам, связность, горючесть.

- Требуемая эффективность: Пределы выбросов.

- Механизм очистки: Для импульсно-струйных обычно требуются войлочные ткани; для шейкерных/реверсивных воздушных часто используются тканые ткани.

К распространенным тканям относятся PPS (Ryton® - хорошая химическая стойкость), стекловолокно (высокая температура, требует обработки PTFE), ламинаты мембран PTFE (максимальная эффективность, влагостойкость), P84® (высокая температура), Nomex® (умеренная стоимость). Обратитесь к специалистам по фильтрации!

Общие проблемы и решения

- Проблема: Потертости/дыры в сумке: Причины: Высокая скорость газа, абразивная зола, плохое распределение газа, поврежденные сепараторы. Решения: Оптимизируйте конструкцию воздуховода/моделирование потока, выберите ткани, устойчивые к истиранию, проверьте/замените поврежденные сепараторы, установите диффузоры.

- Проблема: Ослепление мешка/затрудненная очистка: Причины: Низкое давление/расход сжатого воздуха, попадание влаги, вызывающее образование гигроскопической золы, конденсат в бункерах/мешках, перепады температуры. Решения: Обеспечьте подачу чистого, сухого сжатого воздуха, поддерживайте температуру газа выше точки росы и ниже максимальной температуры ткани, проверьте работу нагревателей бункера, проверьте работу импульсного клапана.

- Проблема: Высокое дифференциальное давление (ΔP): Причины: Чрезмерная пылевая корка (недостаточная очистка, грязный импульсный воздух), загрузка мелкодисперсной пылью, засорение мешка, проблемы с вентилятором. Решения: Просмотрите и отрегулируйте последовательность очистки (давление, продолжительность, интервал), убедитесь в чистоте/сухости воздуха, проверьте мешки на наличие причин замутнения.

- Проблема: Пепельные мостики/пробки в бункерах: Причины: Влага/конденсат, слипшаяся зола, недостаточный наклон/объем бункера, неисправное разгрузочное оборудование. Решения: Убедитесь в исправности нагревателей и изоляции бункера, проверьте системы добавок для кондиционирования золы (если они используются), осмотрите и отремонтируйте вибраторы/воздушные подушки, убедитесь в правильности работы разгрузочного оборудования (поворотные клапаны, шнеки).

- Проблема: Тепловое повреждение: Причины: Превышение максимальной температуры ткани (активация сажевого вентилятора, нарушение технологического процесса), падение ниже точки росы, вызывающее кислотную коррозию. Решения: Надежный контроль/сигнализация температуры газа, функциональная система байпаса/охлаждения, обеспечение целостности изоляции.

Рукавный фильтр для котлов стоит на страже выходных ворот Вашего котла, защищая окружающую среду, обеспечивая соответствие нормативным требованиям и способствуя эффективной работе предприятия. За его кажущейся простотой скрывается сложное взаимодействие науки о тканях, машиностроения и сложных систем управления. Понимание принципа работы, тщательное обслуживание компонентов (особенно жизненно важных фильтрующих мешков и системы сжатого воздуха) и выбор подходящего фильтрующего материала для конкретных условий отработанных газов имеют первостепенное значение. Осознание зависимости электронных систем управления, приборов и вспомогательного оборудования мешка-дозатора от чистого, стабильного электропитания подчеркивает важность инвестиций в надежное промышленное оборудование. стабилизатор напряжения. Защита электропитания этого критически важного устройства контроля загрязнения - это не просто оперативное решение; это инвестиции в соответствие нормам, надежность и долгосрочное управление затратами. Отдавая предпочтение производительности фильтра и качеству электропитания, Вы обеспечиваете чистоту, эффективность и отсутствие дорогостоящих перебоев в работе Вашего котла.

Часто задаваемые вопросы (FAQs)

В: Как долго обычно служат рукавные фильтрующие мешки для котлов?

- A: Срок службы мешков сильно варьируется в зависимости от состояния дымовых газов (температура, химический состав), свойств золы, интенсивности очистки, выбора ткани и ухода. Хорошо обслуживаемые мешки в подходящих условиях часто служат 2-5 лет, иногда дольше. Плохие условия (высокая влажность, проблемы с кислотной точкой росы, тепловые эксцессы) могут сократить срок службы до одного года. Строгий контроль качества импульсного воздуха также имеет решающее значение.

В: Почему влажность является такой проблемой для рукавных фильтров для котлов?

- A: Влага, особенно в сочетании с кислотными компонентами в дымовых газах (SOx, NOx), может вызвать ряд проблем:

- Коррозия точки росы: Если температура газа опускается ниже точки росы кислоты, кислоты конденсируются на металлических компонентах (сепараторах, трубчатых листах, корпусе) и мешках, вызывая быструю коррозию и разрушение ткани.

- Забивание пеплом: Влага делает золу гигроскопичной (поглощает воду), превращая ее в липкую и связную. Это приводит к образованию серьезных пробок в бункерах, засорению фильтровальных мешков (забивает поры, препятствуя очистке) и засорению систем транспортировки золы.

В: Как стабилизатор напряжения может предотвратить проблемы с рукавным фильтром котла?

- A: Стабилизаторы напряжения снижают риски за счет:

- Предотвращение неисправностей системы управления: Стабильное питание позволяет избежать сбоев в работе ПЛК/СУП и нестабильного поведения электромагнитных клапанов, обеспечивая надежное выполнение последовательности очистки.

- Защита компрессоров: Обеспечивает постоянное напряжение на двигатели воздушных компрессоров, предотвращая срабатывания, которые останавливают подачу импульсного очищающего воздуха.

- Избегайте застревания конвейера с золой: Поддерживает работу двигателей разгрузочной системы при незначительных перепадах напряжения, предотвращая переполнение бункера, требующее отключения.

- Защита приборов: Предотвращает нестабильные показания датчиков (dP, температура), которые могут привести к неправильной очистке или срабатыванию байпасной заслонки.

В: Каковы признаки того, что мой рукавный фильтр для котла требует внимания?

- A: К основным предупреждающим признакам относятся:

- Устойчивое высокое дифференциальное давление: Указывает на неэффективность уборки или засорение мешка.

- Видимые выбросы от стека: Это говорит о порванных пакетах или серьезных утечках.

- Скачок в показаниях непрозрачности: Данные системы непрерывного мониторинга выбросов (CEMS), показывающие увеличение выбросов твердых частиц.

- Частые поездки в купе: Из-за высокого ΔP или обнаруженных утечек.

- Постоянное засорение пеплом: В бункерах или конвейерах.

- Повышенное энергопотребление вентилятора: Благодаря высокому сопротивлению ΔP системы.

- Увеличение расхода сжатого воздуха без эффекта очистки: Указывает на проблемы в системе (низкое давление, утечки).

- Результаты физического осмотра: Во время плановых проверок (порванные мешки, поврежденные клетки). Регулярный мониторинг и проактивное обслуживание жизненно важны для раннего выявления проблем.