С момента ввода в эксплуатацию в мае 2007 года система предварительного помола цемента компании A часто сталкивалась с неполадками в работе валкового пресса. К ним относятся низкое и нестабильное рабочее давление с обеих сторон, неправильная регулировка клапана распределения материала, крупный размер частиц материала, выходящего из валкового пресса, низкая часовая производительность, высокий расход энергии на помол и низкая общая экономическая эффективность. В этой статье мы поделимся нашим опытом и мерами по улучшению управления валковым прессом.

Проблема 1: Неравномерное распределение материала, вызывающее колебания давления

Коренная причина:

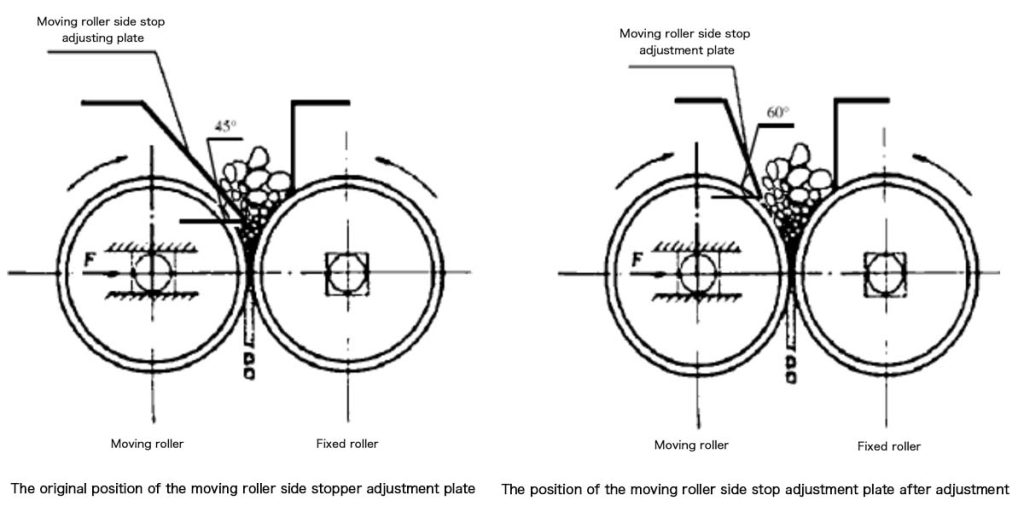

Перекос направляющей пластины материала (угол 45° по отношению к неподвижному ролику)

80% Поток материала смещен в сторону неподвижного ролика

Боковое голодание подвижного ролика → нестабильность давления

Решение:

Перестановка направляющей пластины до угла 60°, направленного на внешнюю сторону движущегося ролика

Установите начальный зазор между роликами до 10 мм для оптимального формирования слоя материала

Результат: Сбалансированное распределение потока → давление стабилизируется в течение 72 часов

Проблема 2: Низкое гидравлическое давление (6.0MPa против требуемого 8.2MPa)

Диагноз:

Начальное давление в системе установлено на 6.0MPa (ниже порога)

Гидравлические насосы не могли компенсировать расширение зазора между роликами

Исправьте:

Повышенное начальное давление до 6,5 МПа

Стабилизированная скорость подачи при 220±5 т/ч

Результат:

Достигнутое рабочее давление 8.2-8.6 МПа

Коэффициент дробления улучшился с 4.09 - 10.10

Прожектор данных:

| Параметр | До | После | Изменить |

|---|---|---|---|

| Рабочее давление | 7.4MPa | 8.6MPa | +16.2% |

| Потребляемая мощность | 42 кВт | 35 кВт | -16.6% |

Проблема 3: Неправильная конфигурация клапана распределения материалов

Ошибка:

Открытие клапана установлено на 20% → Наращивание кромочного материала

Крупные частицы (~10 мм) в готовом продукте

Исправление:

Отрегулированное открытие клапана до 23%

Очищенные краевые желоба каждые 4 часа

Верификация:

Больше никаких накоплений материала

Распределение частиц по размерам:

5 мм: 0% (ранее 12%)

<2 мм: 89% (ранее 63%)

Сравнение производительности до/после

| KPI | Префикс | Пост-фикс | Улучшение |

|---|---|---|---|

| Avg. Размер частиц | 3.81 мм | 1.54 мм | 59.6% |

| Системный выход | 100% | 113.1% | +13.1% |

| Потребление энергии | 100% | 83.4% | 16.6% |

Почему эти решения работают

1.Механическое преимущество

Угол наклона направляющей пластины 60° оптимизирует траекторию движения материала

Начальное давление 6,5 МПа создает достаточную гидравлическую силу

2.Синергия процессов

Открытие клапана в 23% позволяет сбалансировать производительность и эффективность измельчения

Регулярная очистка желоба по краям предотвращает рециркуляцию

Советы профессионалов по обслуживанию

🔧 Ежемесячные чеки:

Выравнивание параллельности роликов лазером (допуск <0,1 мм/м)

Испытание давления предварительного заряда гидравлического аккумулятора

⚠️ Красные флажки:

Колебания давления >±0,3 МПа → Проверьте равномерность подачи

Внезапные скачки напряжения → Проверьте смазку подшипников

Основные достигнутые улучшения

✅ +13.1% часовая производительность - увеличение производительности шаровой мельницы

✅ 59.6% более мелкие частицы - средний размер уменьшился с 3,81 мм до 1,54 мм

✅ 16.6% экономия энергии - Более низкое потребление энергии при измельчении

✅ Стабильное давление 8,6 МПа - по сравнению с колеблющимся 7,4-7,8 МПа

Если Вы столкнулись с подобными проблемами, пожалуйста, не стесняйтесь связаться с нами. Мы рады помочь!