Desde su puesta en marcha en mayo de 2007, el sistema de premolienda de cemento de la empresa A ha sufrido frecuentes averías en la prensa de rodillos. Estos problemas incluyen una presión de trabajo baja e inestable en ambos lados, un ajuste incorrecto de la válvula de distribución del material, un gran tamaño de las partículas del material que sale de la prensa de rodillos, un bajo rendimiento por hora, un elevado consumo de energía de molienda y una escasa eficiencia económica general. En este artículo compartiremos nuestras experiencias y medidas de mejora en el control de la prensa de rodillos.

Problema 1: Distribución desigual del material que provoca fluctuaciones de presión

Causa raíz:

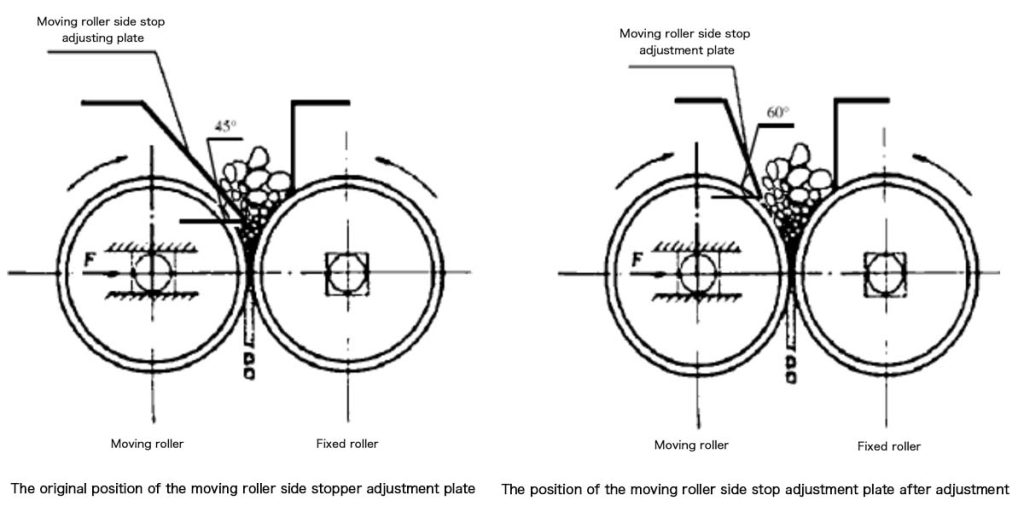

Desalineación de la placa guía del material (ángulo de 45° hacia el rodillo fijo)

80% flujo de material sesgado hacia el lado del rodillo fijo

Inanición del lado del rodillo móvil → inestabilidad de la presión.

Solución:

Placa guía reposicionada a un ángulo de 60° hacia el exterior del rodillo móvil

Ajustar la separación inicial de los rodillos a 10 mm para una formación óptima del lecho de material

Resultado: Distribución equilibrada del caudal → presión estabilizada en 72 horas.

Problema 2: Baja presión hidráulica (6,0MPa frente a los 8,2MPa requeridos)

Diagnóstico:

Presión inicial del sistema fijada en 6,0MPa (por debajo del umbral)

Las bombas hidráulicas no podían compensar la dilatación de los espacios entre rodillos

Arreglar:

Aumento de la presión inicial a 6,5MPa

Avance estabilizado a 220±5 t/h

Resultado:

Presión de trabajo alcanzada 8,2-8,6MPa

La relación de trituración mejoró de 4.09 a 10.10

Datos destacados:

| Parámetro | Antes de | Después de | Cambie |

|---|---|---|---|

| Presión de trabajo | 7,4MPa | 8,6MPa | +16.2% |

| Consumo de energía | 42kW | 35kW | -16.6% |

Problema 3: Desconfiguración de la válvula de distribución de material

Error:

Apertura de la válvula ajustada a 20% → acumulación de material en los bordes

Partículas gruesas (~10mm) en el producto acabado

Corrección:

Apertura de válvula ajustada a 23%

Rampas de borde despejadas cada 4 horas

Verificación:

No más acumulación de material

Distribución del tamaño de las partículas:

5mm: 0% (antes 12%)

<2mm: 89% (antes 63%)

Comparación del rendimiento antes/después

| KPI | Pre-fijar | Después del arreglo | Mejora |

|---|---|---|---|

| Avg. Tamaño de las partículas | 3,81 mm | 1,54 mm | 59.6% |

| Salida del sistema | 100% | 113.1% | +13.1% |

| Consumo de energía | 100% | 83.4% | 16.6% |

Por qué funcionan estas soluciones

1.Ventaja mecánica

El ángulo de 60° de la placa guía optimiza la trayectoria del material

La presión inicial de 6,5MPa genera suficiente fuerza hidráulica

2.Sinergia de procesos

La apertura de la válvula en la 23% equilibra el rendimiento y la eficacia de la molienda

La limpieza regular del vertedero de bordes evita la recirculación

Consejos profesionales de mantenimiento

🔧 Cheques mensuales:

Alineación láser del paralelismo de los rodillos (tolerancia <0,1 mm/m)

Comprobar la presión de precarga del acumulador hidráulico

⚠️ Banderas rojas:

Fluctuaciones de presión >±0,3MPa → Comprobar la consistencia de la alimentación.

Picos repentinos de potencia → Inspeccione la lubricación de los rodamientos.

Mejoras clave conseguidas

✅ +13,1% de producción por hora - Aumento de la producción del molino de bolas

✅ 59,6% partículas más finas - Tamaño medio reducido de 3,81 mm a 1,54 mm

✅ 16,6% de ahorro energético - Menor consumo de potencia de molienda

✅ Presión estable de 8,6MPa - Arriba de la fluctuante 7,4-7,8MPa

Si se enfrenta a problemas similares, no dude en Contacto. Estaremos encantados de ayudarte.