Les silos à poudre sont solutions de stockage industriel critique utilisé pour l'homogénéisation des matériaux, le stockage en vrac et l'équilibrage de la production dans des secteurs tels que le ciment, l'industrie alimentaire, les produits chimiques et les produits pharmaceutiques. Cependant, de nombreuses entreprises sont confrontées à des défis tels que faible capacité de stockage, mauvaise circulation des matériaux, problèmes de colmatage et systèmes d'évacuation inefficacesce qui entraîne des retards de production et une augmentation des coûts.

Dans ce guide, nous explorons techniques d'optimisation des silos à poudre, y compris la reconception du cône de décharge, l'amélioration de l'homogénéisation de l'air et des systèmes de transport avancés.pour améliorer la performance des silos, l'efficacité des flux de matières et la fiabilité opérationnelle.

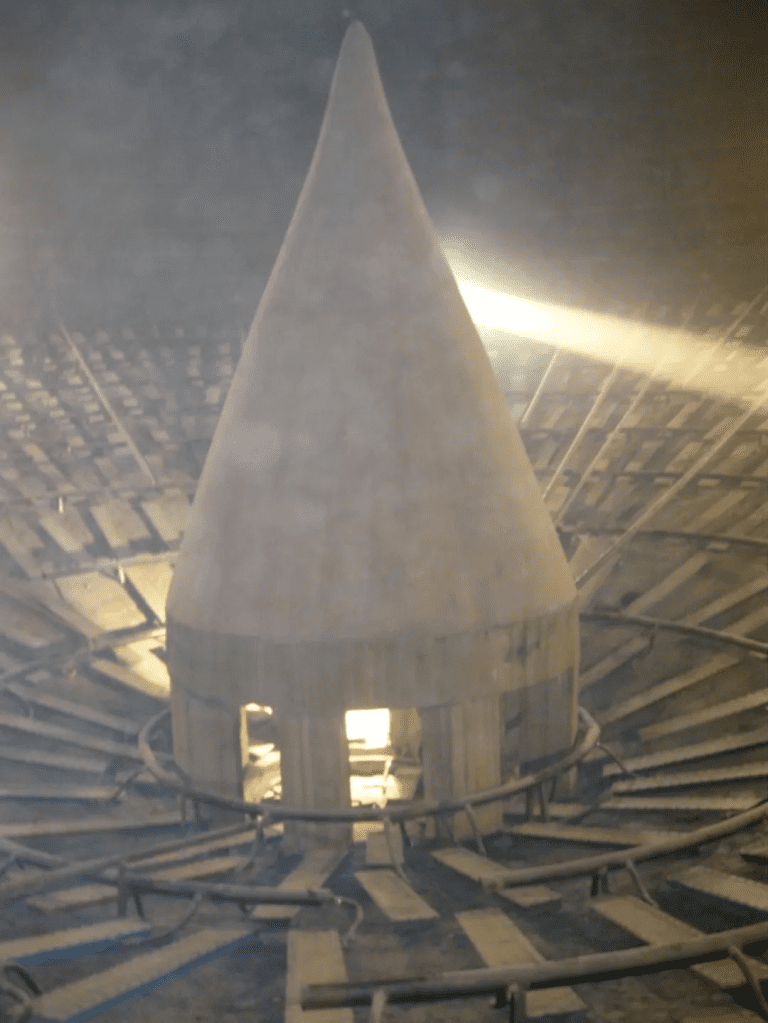

1. Optimisation du cône de déchargement pour un meilleur écoulement des matériaux

Une caractéristique commune aux silos de stockage de poudres est le cône de déchargeLes silos sont conçus pour réduire la pression des matériaux et faciliter leur écoulement. Cependant, de nombreux silos sont encore le colmatage, l'écoulement irrégulier et le mauvais contrôle du débit, en particulier lorsque systèmes d'aération sont inactifs.

Amélioration clé : Remplacer les cônes de décharge par des vannes de débit intelligentes

Problème : Les cônes de décharge traditionnels ne parviennent souvent pas à empêcher le rapprochement des matériaux et flux irrégulier.

Solution : Installez un régulateur de débit à haut rendement à la sortie du silo.

Contrôle de la pression en temps réel garantit un flux de matériaux optimal.

Ouverture/fermeture automatisée (similaire aux freins ABS dans les véhicules) empêche surpression et les blocages de matériaux.

Réduction des coûts de maintenance et améliore fiabilité de la décharge du silo.

2. Homogénéisation de l'air : Mythes et réalités

De nombreux fabricants pensent que systèmes d'homogénéisation de l'air mélanger activement les matériaux, mais leur rôle principal est de assurer une décharge cohérenteet non un mélange forcé.

Comment fonctionne réellement l'homogénéisation des silos

Homogénéisation naturelle se produit lorsque les matériaux entrent et sortent du silo.

Systèmes d'aération prévenir en premier lieu compactage des matériaux et ratiboisage.

Utilisation excessive du brassage d'air peut affaiblir intégrité structurelle du silo et augmenter le gaspillage d'énergie.

Conseils d'entretien pour une efficacité à long terme

Inspecter régulièrement tampons de fluidification et buses d'aération.

Nettoyer l'intérieur des silos pour éviter accumulation de matériaux et contamination croisée.

Optimiser réglages de la pression d'air pour équilibrer vitesse de décharge et la consommation d'énergie.

3. Choisir le meilleur équipement de déchargement pour les silos à poudre

Le droit système de déchargement des silos garantit flux de matériaux régulier, dosage précis et réduction des temps d'arrêt. Les options les plus courantes sont les suivantes :

A. Convoyeurs à glissière d'air (peu coûteux mais limités)

Pour : Abordable, économe en énergie et étanche à la poussière.

Cons : Lutte contre les matériaux humides, les agglomérats et les poudres abrasives.

B. Convoyeurs à chaîne pneumatique (solution supérieure)

Combine les convoyeurs à chaîne et la technologie des glissières d'air pour traitement des poudres à haute efficacité.

Traite les matériaux humides/agglutinés mieux que les systèmes traditionnels.

Diminue la hauteur des fondations du silo, réduisant coûts de construction.

Selon le les principales sociétés d'ingénierie en matière de silos, en passant à convoyeurs pneumatiques à chaîne peut :

✔ Réduire les coûts opérationnels jusqu'à 30%

✔ Améliorer la fiabilité des flux de matières

✔ Réduire la fréquence des entretiens

Conclusion : Optimisez votre silo à poudre pour une performance maximale

Mise à niveau silos de stockage de poudres avec vannes d'écoulement intelligentes, aération optimisée et convoyeurs avancés peut améliorer l'efficacité, minimiser les temps d'arrêt et prolonger la durée de vie des équipements.

Si tu as des questions sur la conception des silos ou sur l'équipement connexe, n'hésite pas à nous contacter. nous contacter. Nous sommes DarkoNous sommes là pour te fournir une assistance et des solutions professionnelles !