パウダーサイロは 重要な産業用ストレージソリューション に使用されます。 材料の均質化、バルク保管、生産バランシング のような業界を超えて セメント、食品加工、化学、医薬品.しかし、多くの企業は次のような課題に直面しています。 貯蔵能力の低さ、材料の流れの悪さ、目詰まりの問題、非効率的な排出システム生産の遅れとコスト増につながります。

このガイドでは 粉体サイロ最適化技術を含む 排出コーンの再設計、空気均質化の改善、高度な搬送システム強化するために サイロの性能、マテリアルフローの効率、運用の信頼性.

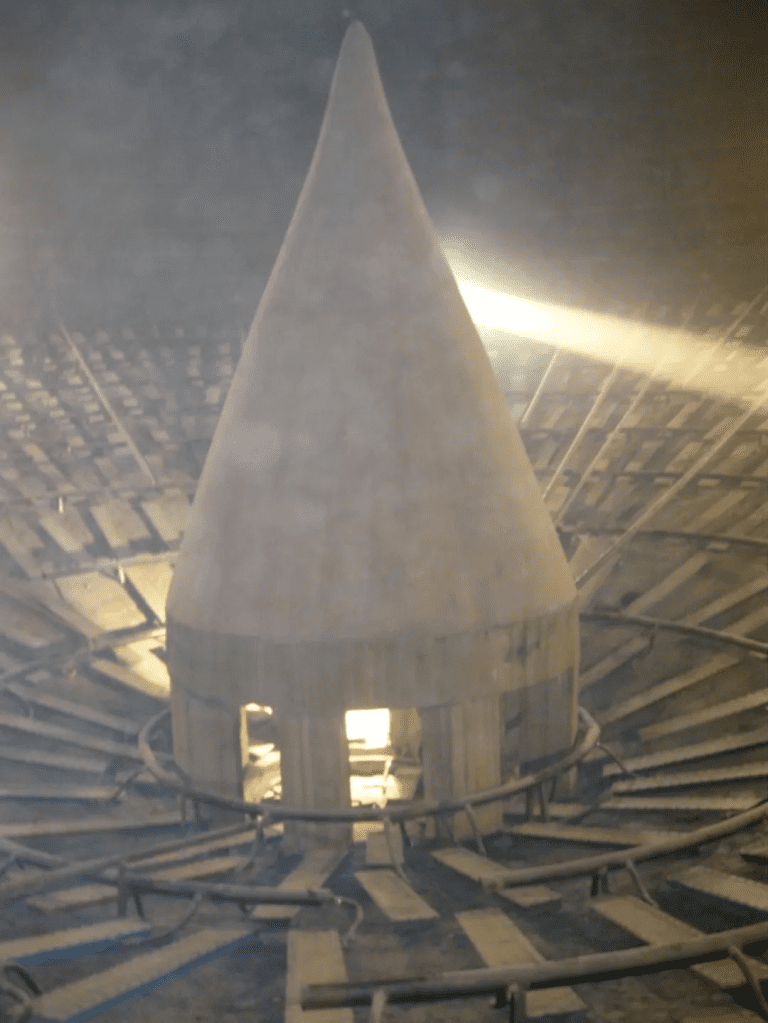

1.材料フローを改善する排出コーンの最適化

に共通する特徴 粉体貯蔵サイロ は ディスチャージコーンサイロは、原料の圧力を下げ、スムーズに流れるように設計されています。しかし、多くのサイロでは 目詰まり、不規則な排出、流量制御不良特に エアレーションシステム はアクティブではありません。

主な改善点排出コーンをスマートフローバルブに交換

問題です: 従来のディスチャージコーンは マテリアル・ブリッジング そして 偏流.

解決策 をインストールします。 高効率流量制御弁 サイロの出口で

リアルタイム圧力モニタリング 最適な材料フローを保証します。

自動開閉 (自動車のABSブレーキのようなもの)。 かあつ そして 材料の詰まり.

メンテナンスコストの削減 そして サイロ排出信頼性.

2.空気の均質化神話と現実

多くのメーカーは 空気均質化システム 積極的に材料を混ぜ合わせますが、主な役割は以下の通りです。 一貫した排出の確保強制的なブレンドではありません。

サイロ均質化の仕組み

自然な均質化 材料がサイロに出入りする際に発生します。

エアレーションシステム 主に防ぐ 材料圧縮 そして 鼠取り.

エアミキシングの多用 を弱めることができます。 サイロの構造的完全性 そして エネルギー浪費の増加.

長期的な効率性のためのメンテナンスのヒント

定期的な検査 流動化パッド そして エアレーションノズル.

サイロ内部の清掃 物質蓄積 そして 二次汚染.

最適化 空気圧設定 バランスをとるために 放電速度 そして エネルギー消費.

3.粉体サイロに最適な排出装置の選択

右 サイロ排出システム 確実 スムーズな材料の流れ、正確な計量、ダウンタイムの削減.一般的なオプションは以下の通りです:

A.エアスライドコンベヤ(低コストだが限定的)

長所: 手頃な価格、エネルギー効率、防塵性。

短所 との闘い 湿った材料、塊、研磨粉.

B.エアチェーンコンベヤ(優れた代替品)

チェーンコンベヤ+エアスライド技術の組み合わせ にとって 高効率パウダーハンドリング.

湿った/固まった材料の処理 従来のシステムよりも優れています。

サイロ基礎の高さを低く削減 工事費.

によると 大手サイロエンジニアリング会社に切り替えます。 エアチェーンコンベア できます:

✔ 運営コストの削減 30%まで

✔ マテリアルフローの信頼性向上

✔ メンテナンス頻度の削減

結論粉体サイロを最適化して最高のパフォーマンスを実現

アップグレード 粉体貯蔵サイロ と スマートフローバルブ、最適化されたエアレーション、先進のコンベア よろしい 効率を高め、ダウンタイムを最小限に抑え、機器の寿命を延ばします。.