No exigente mundo das operações industriais, manter um desempenho ótimo da caldeira não é negociável. A combustão eficiente do combustível é crucial, mas gera uma quantidade significativa de partículas (cinzas volantes). É aqui que reside o ponto crítico, mas muitas vezes negligenciado, filtro de mangas para caldeiras (ou baghouse) entra em ação. Como fabricante de equipamento industrial especializado na proteção de maquinaria sensível através da estabilização da tensão, compreendemos as dependências intrincadas da sua fábrica. A energia fiável não é apenas para os sistemas de controlo; é vital para os sistemas de conformidade ambiental como o seu filtro de mangas. Este guia abrangente explora os filtros de mangas para caldeiras - a sua função, importância, manutenção e porque é que a energia estável de um filtro de mangas de alta qualidade é necessária para a sua instalação. estabilizador de tensão é fundamental para o seu funcionamento ininterrupto.

O que é um filtro de mangas para caldeiras?

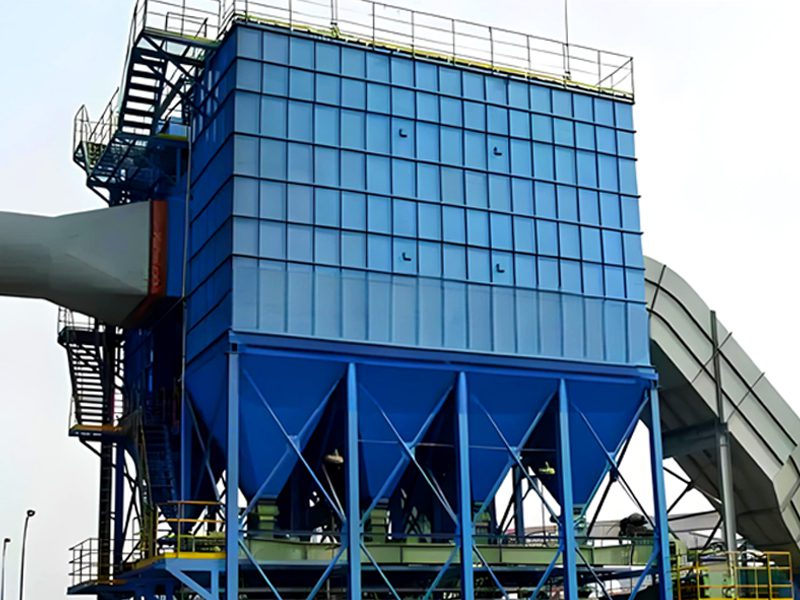

Um filtro de mangas para caldeiras, formalmente conhecido como filtro de tecido ou casa de mangas, é um dispositivo de controlo da poluição atmosférica concebido para capturar e remover partículas (principalmente cinzas volantes, carbono não queimado e outros subprodutos da combustão) do fluxo de escape dos gases de combustão de uma caldeira industrial antes de serem libertados para a atmosfera.

Pense nele como um enorme aspirador de alta eficiência para os gases de escape da sua caldeira. Em vez de sacos descartáveis, utiliza centenas ou milhares de sacos de filtro de tecido cilíndricos e compridos (ou "meias") alojados numa estrutura grande e compartimentada.

Porque é que os filtros de saco para caldeiras são cruciais?

- Conformidade ambiental: Regulamentos ambientais rigorosos (como as normas EPA, diretivas da UE) impõem limites estritos às emissões de partículas. Os filtros de mangas atingem eficiências de recolha notavelmente elevadas, muitas vezes superiores a 99,9%, o que os torna essenciais para a conformidade legal e para evitar multas pesadas.

- Proteção da saúde pública e do ambiente: As cinzas volantes contêm partículas finas (PM2.5, PM10) associadas a doenças respiratórias e danos ambientais. Os filtros de mangas retêm eficazmente estes poluentes.

- Eficiência operacional: Caminhos de gases de combustão limpos evitam a formação de incrustações no equipamento a jusante, como permutadores de calor, pré-aquecedores de ar e chaminés, mantendo a eficiência global da caldeira.

- Recuperação de recursos: As cinzas volantes capturadas têm frequentemente valor como aditivo na produção de betão (pozolana) ou noutros processos industriais. Os filtros de mangas fornecem um fluxo de cinzas limpo e recolhível.

- Segurança das instalações: A minimização das emissões de partículas reduz a acumulação de poeiras no local da fábrica, melhorando a segurança no local de trabalho e reduzindo os riscos de incêndio.

Como funciona um filtro de mangas para caldeiras?

O princípio fundamental é filtragem:

- Entrada e distribuição: O gás de combustão quente e carregado de cinzas da caldeira entra no filtro de mangas através de um sistema de condutas de entrada concebido para distribuir o gás uniformemente pelo compartimento das mangas.

- Filtragem: O gás flui do exterior dos sacos filtrantes para o interior. As partículas maiores são inicialmente capturadas na superfície através de impactação e interceção por inércia.

- Formação do bolo: As partículas mais finas penetram mais profundamente nos poros do tecido, mas ficam presas à medida que uma camada porosa de pó recolhido, conhecida como "bolo de pó", se forma na superfície do saco. Este bolo de poeira torna-se o principal meio de filtragempermitindo a captura de partículas sub-micrónicas com uma eficiência excecional.

- Limpe a saída de gás: O gás limpo passa através do tecido do saco, move-se para cima, para o plenum de ar limpo, e sai da casa dos sacos através da conduta de saída para a chaminé.

- Ciclo de limpeza (chave para a longevidade): À medida que o bolo de pó se acumula, aumenta a resistência ao fluxo de gás (pressão diferencial). Para manter a eficiência e uma queda de pressão controlável, os sacos são limpos periodicamente:

- Limpeza por jato de pulso: O método mais comum para aplicações em caldeiras. São disparados impulsos de ar comprimido a alta pressão e de curta duração através de um tubo venturi montado por cima de cada saco. Este impulso cria uma onda de choque que se desloca para baixo do saco, flectindo o tecido e deslocando o bolo de poeira para a tremonha abaixo. Isto acontece normalmente fila a fila, enquanto a casa dos sacos permanece em funcionamento.

- Limpeza do ar invertida: Método mais suave em que o fluxo de gás é invertido através do compartimento do saco que está a ser limpo.

- Limpeza do agitador: A agitação mecânica desaloja o pó (menos comum em aplicações de caldeiras grandes e quentes).

Componentes principais de um sistema de filtro de mangas para caldeiras

- Habitação/Estrutura: A robusta caixa de aço que contém os sacos e a estrutura de suporte.

- Folhas de tubo: Placas metálicas perfuradas que separam fisicamente o lado do gás sujo (inferior) do lado do gás limpo (superior) e fornecem a superfície de vedação para os sacos.

- Sacos de filtro: O coração do sistema. Fabricado a partir de tecidos especializados (por exemplo, fibra de vidro, P84®, Ryton®, Nomex®, revestimentos PTFE) escolhidos pela sua resistência à temperatura, compatibilidade química com os constituintes dos gases de combustão e durabilidade. Fixados através de bandas de encaixe, bandas de aperto ou anéis cosidos ao espelho tubular. Suportados internamente por gaiolas metálicas para evitar o colapso.

- Gaiolas: Estruturas de malha metálica no interior de cada saco que impedem o colapso do saco sob pressão de vácuo e ajudam a eficiência da limpeza. Tipicamente em aço inoxidável para resistência à corrosão.

- Salteador: Caixa de recolha cónica ou piramidal na parte inferior, concebida para canalizar o bolo de poeira deslocado para os pontos de descarga. Inclui portas de acesso, vibradores ou almofadas de rapper para evitar a formação de pontes e indicadores de nível.

- Sistema de limpeza (Pulse-Jet): Inclui um compressor ou soprador de ar, um depósito de armazenamento de ar (recetor), um coletor, válvulas solenóides, válvulas de diafragma e tubos/bicos de sopro orientados com precisão para a linha central de cada fila de sacos. Necessita de ar comprimido limpo, seco e isento de óleo à pressão correta.

- Manómetros de pressão diferencial: Monitorize a resistência através dos sacos de filtro, indicando a acumulação de bolo e accionando ciclos de limpeza ou sinalizando problemas.

- Amortecedores de entrada/saída: Isole os compartimentos para manutenção.

- Sistema de descarga: Câmaras de ar rotativas, transportadores helicoidais ou sistemas de transporte pneumático para transportar as cinzas recolhidas das tremonhas para silos de armazenamento ou eliminação.

- Sistema de controlo (PLCs/DCS): Automatiza a temporização do ciclo de limpeza (com base no tempo ou ΔP), monitoriza pressões, temperaturas e funcionamento das válvulas, e fornece alarmes.

Porque é que o seu filtro de mangas depende de uma alimentação estável

Como líder fabricante de estabilizadores de tensãoA nossa empresa compreende a vulnerabilidade crítica da filtragem industrial moderna: Fonte de alimentação instável. O funcionamento do filtro de mangas da caldeira depende em grande medida de uma energia consistente e limpa:

1.Integridade do sistema de controlo: Os PLCs, a instrumentação (transmissores de pressão, sensores de temperatura) e as válvulas solenóides que controlam a sequência de limpeza exigem energia limpa e estável. As falhas ou picos de tensão podem causar bloqueios do sistema de controlo, funcionamento irregular da válvula (impulsos de limpeza falhados ou impulsos contínuos) ou erros nos sensores, o que leva a:

- Limpeza excessiva: Desgaste prematuro do saco, redução da vida útil do saco, desperdício de ar comprimido.

- Limpeza insuficiente: Queda de pressão excessiva (ΔP), redução da eficiência da caldeira devido a fluxo restrito, potenciais disparos da caldeira com ΔP elevado.

- Operação não controlada: Falha total na limpeza, levando ao bloqueio do saco e a um dispendioso tempo de inatividade.

2. sistema de ar comprimido: A força vital da limpeza por jato de impulsos. Os compressores de parafuso e os seus sofisticados controladores são altamente sensíveis a flutuações de tensão. As falhas ou picos de tensão podem provocar desarmes do compressor ou um funcionamento irregular, privando o filtro de sacos do ar de limpeza exatamente quando necessário.

3.Sistemas de tratamento de cinzas: As câmaras de ar rotativas e os transportadores de parafuso dependem de motores. As quedas de tensão podem fazer parar os motores, provocando o enchimento excessivo das tremonhas de cinzas - um perigo operacional grave que exige uma paragem imediata.

Um estabilizador de tensão industrial de alta qualidade funciona como uma apólice de seguro para o seu filtro de mangas da caldeira. Garante-o:

- Alimentação contínua e com a tensão correta para os painéis de controlo.

- Funcionamento correto dos compressores e dos motores dos transportadores de cinzas.

- Proteção contra sobretensões que queimam componentes electrónicos sensíveis.

- Prevenção de viagens inesperadas e paragens não planeadas.

- Maximização da vida útil do saco e minimização dos custos de manutenção.

Proteger a fonte de alimentação do seu filtro de mangas protege a sua conformidade ambiental, a eficiência da caldeira e os seus resultados.

Considerações críticas sobre a manutenção dos filtros de mangas para caldeiras

A manutenção proactiva é essencial para a longevidade e o desempenho:

- Inspeção e substituição do saco: Programe inspecções regulares (verificações visuais, métodos de deteção de fugas como sensores triboeléctricos). Substitua imediatamente os sacos rasgados, desgastados ou cegos. Lembre-se que o bolo de pó é fundamental - a limpeza excessiva destrói-o.

- Manutenção do sistema de ar comprimido: A água, o óleo ou as partículas no ar de impulso destroem rapidamente os sacos! Certifique-se de que os secadores e os filtros estão a funcionar. Monitorize a pressão e o fluxo de ar.

- Gestão da tremonha: As cinzas devem fluir livremente. Assegure uma descarga regular. Inspeccione e remova as pontes ou obstruções. Verifique o isolamento/aquecimento do traço para evitar a condensação e o entupimento da tremonha.

- Monitorização da pressão diferencial: Acompanhe as tendências de ΔP. Os aumentos súbitos podem indicar o bloqueio do saco, furos ou falhas na limpeza. As diminuições súbitas indicam frequentemente fugas nos sacos ou sacos rasgados.

- Inspeção da gaiola: Os contentores dobrados, corroídos ou danificados provocam a abrasão do saco e uma limpeza deficiente. Substitua os contentores danificados durante as mudanças de saco.

- Deteção de fugas: Realize testes periódicos de fugas (por exemplo, monitorização triboeléctrica, scanners ópticos ou detectores tradicionais de fugas em sacos em pilhas) para identificar precocemente falhas nos compartimentos ou nos sacos.

- Gestão da temperatura: Monitorize constantemente a temperatura do gás de entrada. As excursões térmicas para além da classificação do tecido do saco são uma causa primária de falha catastrófica. Certifique-se de que os amortecedores de derivação ou os sistemas de arrefecimento (diluição de ar ou atemperação por pulverização de água) funcionam corretamente.

- Controlos de isolamento do compartimento: Verifique se os registos de entrada/saída vedam corretamente para permitir uma manutenção segura em serviço.

Seleção do tecido de filtro de saco para caldeiras adequado

A escolha do meio filtrante é fundamental e depende de:

- Temperatura do gás de combustão: Temperatura máxima contínua, excursões de pico, temperatura mínima (evitando o ponto de orvalho ácido).

- Composição química do gás de combustão: Presença de gases corrosivos (SOx, NOx, HCl), teor de humidade, níveis de O2.

- Propriedades das partículas: Abrasividade, distribuição do tamanho das partículas, coesividade, combustibilidade.

- Eficiência necessária: Limites de emissão.

- Mecanismo de limpeza: O jato de impulsos requer normalmente tecidos feltrados; o agitador/ar invertido utiliza frequentemente tecidos.

Os tecidos mais comuns incluem PPS (Ryton® - boa resistência química), fibra de vidro (alta temperatura, requer tratamento PTFE), laminados de membrana PTFE (eficiência máxima, resistência à humidade), P84® (alta temperatura), Nomex® (custo moderado). Consulte os especialistas em filtração!

Desafios e soluções comuns

- Problema: Abrasão do saco/furos: Causas: Alta velocidade do gás, cinzas abrasivas, má distribuição do gás, gaiolas danificadas. Soluções: Optimize a conceção da conduta/modelação do fluxo, selecione tecidos resistentes à abrasão, inspeccione/substitua gaiolas danificadas, instale difusores.

- Problema: saco cego/difícil de limpar: Causas: Baixa pressão/fluxo de ar comprimido, entrada de humidade causando cinzas higroscópicas, condensação nas tremonhas/sacos, excursões de baixa temperatura. Soluções: Assegure o fornecimento de ar comprimido limpo e seco, mantenha a temperatura do gás acima do ponto de orvalho e abaixo do máximo do tecido, verifique se os aquecedores da tremonha funcionam, verifique o funcionamento da válvula de impulso.

- Problema: Pressão diferencial elevada (ΔP): Causas: Bolo de poeira excessivo (limpeza insuficiente, ar de impulso sujo), carga de poeira fina, cegamento do saco, problemas com a ventoinha. Soluções: Reveja e ajuste a sequência de limpeza (pressão, duração, intervalo), assegure ar limpo/seco, inspeccione os sacos para detetar causas de cegueira.

- Problema: Ponte de cinzas/conexão em funis: Causas: Humidade/condensação, cinzas coesivas, inclinação/volume inadequado da tremonha, falha do equipamento de descarga. Soluções: Assegure o funcionamento dos aquecedores e do isolamento das tremonhas, verifique os sistemas de aditivos de condicionamento das cinzas (se utilizados), inspeccione e repare os vibradores/almofadas de ar, assegure que o equipamento de descarga (válvulas rotativas, parafusos) funciona corretamente.

- Problema: Danos térmicos: Causas: Exceder a temperatura máxima do tecido (ativação do soprador de fuligem, perturbação do processo), descer abaixo do ponto de orvalho causando corrosão ácida. Soluções: Monitorização/alarmes fiáveis da temperatura do gás, sistema de desvio/arrefecimento funcional, garantia da integridade do isolamento.

O filtro de mangas para caldeiras é um guardião na porta de saída da sua caldeira, protegendo o ambiente, assegurando a conformidade regulamentar e contribuindo para operações eficientes da fábrica. A sua função aparentemente simples esconde uma complexa interação de ciência dos tecidos, engenharia mecânica e controlos sofisticados. Compreender o seu funcionamento, manter diligentemente os seus componentes (especialmente os sacos de filtro vitais e o sistema de ar comprimido) e selecionar o meio adequado para as suas condições específicas de gases de combustão são fundamentais. Crucialmente, o reconhecimento da dependência dos controlos electrónicos, instrumentação e equipamento auxiliar da casa de sacos em relação a uma energia limpa e estável sublinha a importância de investir num sistema industrial robusto. estabilizador de tensão. Proteger o fornecimento de energia a este dispositivo crítico de controlo da poluição não é apenas uma decisão operacional; é um investimento em conformidade, fiabilidade e gestão de custos a longo prazo. Ao dar prioridade ao desempenho do filtro e à qualidade da energia, garante que as operações da sua caldeira funcionam de forma limpa, eficiente e sem interrupções dispendiosas.

Perguntas frequentes (FAQs)

Q: Quanto tempo duram normalmente os sacos de filtro de saco para caldeiras?

- A: A vida útil dos sacos varia imenso em função das condições dos gases de combustão (temperatura, química), das propriedades das cinzas, da intensidade da limpeza, da escolha do tecido e da manutenção. Sacos bem mantidos em condições adequadas duram frequentemente 2-5 anos, por vezes mais. As más condições (humidade elevada, problemas de ponto de orvalho ácido, excursões térmicas) podem encurtar a vida útil para menos de um ano. O controlo rigoroso da qualidade do ar de pulso também é crucial.

Q: Porque é que a humidade é um problema tão grande para os filtros de mangas de caldeiras?

- A: A humidade, especialmente quando combinada com componentes ácidos nos gases de combustão (SOx, NOx), pode causar vários problemas:

- Corrosão por ponto de orvalho: Se a temperatura do gás descer abaixo do ponto de orvalho do ácido, os ácidos condensam-se nos componentes metálicos (gaiolas, chapas de tubos, invólucros) e nos sacos, causando uma rápida corrosão e degradação do tecido.

- Tampão de cinzas: A humidade torna a cinza higroscópica (absorve água), tornando-a pegajosa e coesa. Isto leva a uma grave formação de pontes nas tremonhas, à formação de bolhas nos sacos de filtragem (obstruindo os poros, dificultando a limpeza) e ao entupimento dos sistemas de manuseamento de cinzas.

Q: Como é que um estabilizador de tensão pode especificamente evitar problemas com o filtro de mangas da caldeira?

- A: Os estabilizadores de tensão atenuam os riscos ao

- Prevenção de falhas no sistema de controlo: A energia estável evita falhas no PLC/DCS e comportamentos erráticos das válvulas solenóides, assegurando que a sequência de limpeza funciona de forma fiável.

- Proteção dos compressores: Assegura uma tensão consistente para os motores do compressor de ar, evitando disparos que interrompem o fornecimento de ar de limpeza por impulso.

- Evite as paragens do transportador de cinzas: Mantém os motores do sistema de descarga a funcionar durante pequenas quedas de tensão, evitando que a tremonha fique cheia demais e necessite de paragens.

- Salvaguarda de instrumentos: Evita leituras erráticas do sensor (dP, temperatura) que podem levar a uma limpeza inadequada ou à ativação do registo de derivação.

Q: Quais são os sinais de que o filtro de mangas da minha caldeira precisa de atenção?

- A: Os principais sinais de alerta incluem:

- Pressão diferencial elevada sustentada: Indica ineficácia da limpeza ou cegueira do saco.

- Emissões visíveis da chaminé: Sugere sacos rasgados ou grandes fugas.

- Pico nas leituras de opacidade: Dados do Sistema de Monitorização Contínua das Emissões (CEMS) que revelam um aumento das emissões de partículas.

- Viagens frequentes ao compartimento: Devido a um ΔP elevado ou a fugas detectadas.

- Entupimento persistente de cinzas: Em tremonhas ou transportadores.

- Aumento do consumo de energia da ventoinha: Devido à elevada resistência ΔP do sistema.

- Aumento do uso de ar comprimido sem efeito de limpeza: Aponta para problemas no sistema (baixa pressão, fugas).

- Constatações da inspeção física: Durante os controlos de rotina (sacos rasgados, gaiolas danificadas). A monitorização regular e a manutenção pró-ativa são vitais para detetar problemas precocemente.