2007年5月の試運転以来、A社のセメント予備粉砕システムは、ロールプレスの頻繁な不具合に直面してきました。これらの問題とは、両側の作動圧力が低く不安定であること、材料分配バルブの調整が不適切であること、ロールプレスから出る材料の粒度が大きいこと、時間当たりの出力が低いこと、粉砕エネルギー消費量が多いこと、全体的な経済効率が悪いこと、などです。この記事では、ロールプレスを制御する際の経験と改善策を紹介します。

問題1:不均一な材料分布による圧力変動

根本的な原因:

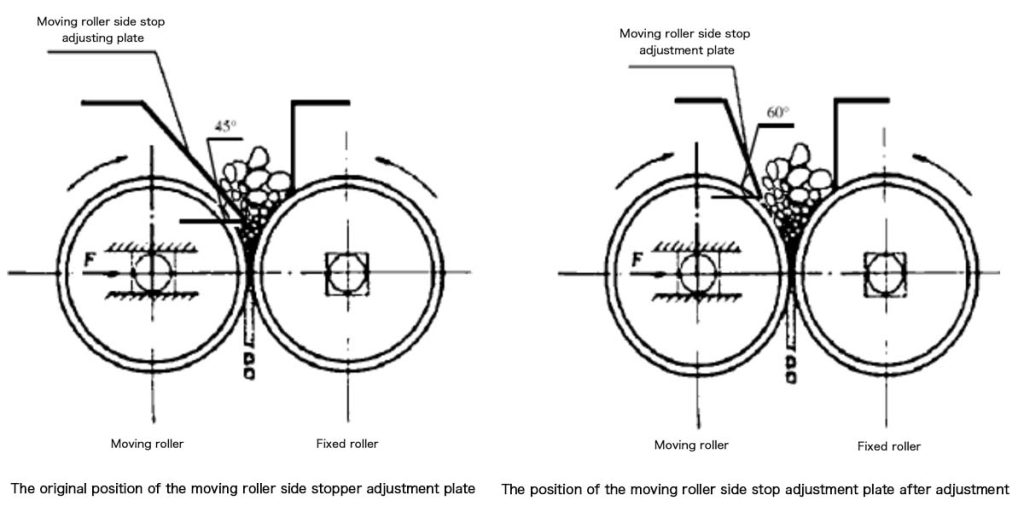

材料ガイドプレートのミスアライメント(固定ローラーに対して 45°の角度)

80%固定ローラー側に偏った材料の流れ

ムービングローラー側のスターベーション→圧力の不安定性

解決策

ガイドプレートの位置変更 ムービングローラー外面に対して60°の角度

初期ローラーギャップの設定 最適なベッド形成のために10mmまで

結果 バランスの取れた流量分布 → 72時間以内に圧力が安定

問題2:油圧が低い(必要油圧8.2MPaに対して6.0MPa)

診断

初期システム圧力 6.0MPa (閾値以下)

油圧ポンプがローラーギャップの膨張を補正できず

修正します:

初期圧力の上昇 から6.5MPa

安定した送り速度 220±5 t/h

成果:

最高使用圧力 8.2-8.6MPa

破砕比は 4.09から10.10

データ・スポットライト

| パラメータ | 前 | その後 | 変更 |

|---|---|---|---|

| 使用圧力 | 7.4MPa | 8.6MPa | +16.2% |

| パワードロー | 42kW | 35kW | -16.6% |

問題3:材料分配バルブの設定ミス

間違い:

バルブ開度 20% → エッジ材の蓄積

最終製品中の粗い粒子(~10mm

訂正します:

バルブ開度調整 23%へ

クリアされたエッジシュート 4時間ごと

検証:

材料の蓄積をなくします

粒度分布:

5mm:0%(旧12%)

<2mm:89%(以前は63%)

パフォーマンス比較

| KPI | プリフィックス | 修正後 | 改善 |

|---|---|---|---|

| 平均粒子径 | 3.81mm | 1.54mm | 59.6% |

| システム出力 | 100% | 113.1% | +13.1% |

| エネルギー消費 | 100% | 83.4% | 16.6% |

これらのソリューションが有効な理由

1.機械的利点

60°のガイドプレート角度で材料の軌道を最適化

初期圧力6.5MPaで十分な油圧力を発揮

2.プロセスシナジー

23%のバルブ開度はスループットと研削効率のバランス

定期的なエッジシュート清掃で再循環を防止

メンテナンス・プロのアドバイス

毎月の小切手:

ローラーの平行度をレーザーアライメント(公差 <0.1mm/m)

油圧アキュムレータのプリチャージ圧のテスト

⚠️ レッドフラッグ:

圧力変動 >±0.3MPa → 供給一貫性のチェック

急激な電力スパイク → ベアリングの潤滑を点検

達成された主な改善点

ボールミル増産 ✅ +13.1% 時間当たり出力

✅ 59.6% より微細な粒子 - 平均粒径が3.81mmから1.54mmに縮小

✅ 16.6%の省エネ - 低い研削消費電力

✅ 安定した 8.6MPa の圧力 - 変動する 7.4-7.8MPa から上昇

同じような問題に直面した場合は、お気軽に下記までご連絡ください。 お問い合わせ.喜んでお手伝いします!