Depuis sa mise en service en mai 2007, le système de pré-broyage du ciment de l'entreprise A a été confronté à de fréquentes défaillances de la presse à rouleaux. Ces problèmes comprennent une pression de travail faible et instable des deux côtés, un mauvais réglage de la vanne de distribution du matériau, une granulométrie élevée du matériau sortant de la presse à rouleaux, un faible rendement horaire, une forte consommation d'énergie pour le broyage et une mauvaise efficacité économique globale. Cet article vous fera part de notre expérience et des mesures d'amélioration que nous avons prises pour contrôler la presse à rouleaux.

Problème 1 : Distribution inégale des matériaux provoquant des variations de pression

Cause première :

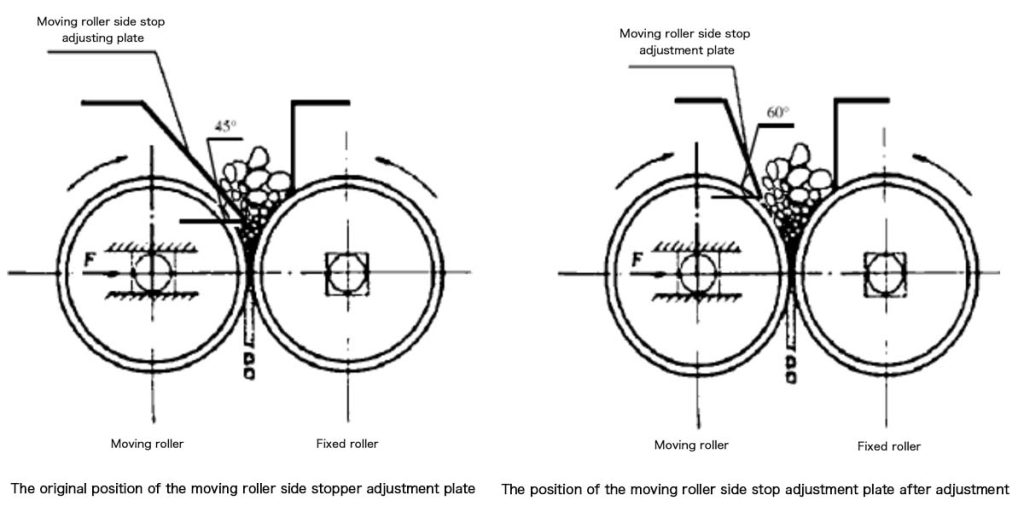

Désalignement de la plaque de guidage du matériau (angle de 45° par rapport au rouleau fixe)

80% flux de matériau orienté vers le côté fixe du rouleau

Affaiblissement du côté du rouleau mobile → instabilité de la pression

Solution :

Plaque de guidage repositionnée jusqu'à un angle de 60° face à l'extérieur du rouleau mobile

Régler l'écartement initial des rouleaux jusqu'à 10 mm pour une formation optimale du lit de matériau

Résultat : Distribution équilibrée du débit → pression stabilisée dans les 72 heures

Problème 2 : Faible pression hydraulique (6,0MPa contre 8,2MPa requis)

Diagnostic :

Pression initiale du système réglée à 6,0MPa (en dessous du seuil)

Les pompes hydrauliques ne pouvaient pas compenser la dilatation de l'espace entre les rouleaux.

Corrigez :

Augmentation de la pression initiale à 6,5MPa

Vitesse d'alimentation stabilisée à 220±5 t/h

Résultat :

Pression de travail atteinte 8,2-8,6MPa

Le taux de concassage s'est amélioré, passant de 4.09 à 10.10

Pleins feux sur les données :

| Paramètres | Avant | Après | Changer |

|---|---|---|---|

| Pression de service | 7,4MPa | 8,6MPa | +16.2% |

| Consommation d'énergie | 42kW | 35kW | -16.6% |

Problème 3 : Mauvaise configuration de la vanne de distribution des matériaux

Erreur :

Ouverture de la vanne réglée à 20% → accumulation de matériau sur les bords

Grosses particules (~10mm) dans le produit fini

Correction :

Ouverture ajustée de la valve à 23%

Chutes de bord dégagées toutes les 4 heures

Vérification :

Plus d'accumulation de matériel

Distribution de la taille des particules :

5mm : 0% (précédemment 12%)

<2mm : 89% (auparavant 63%)

Comparaison des performances avant/après

| ICP | Préfixe | Post-Fixation | Amélioration |

|---|---|---|---|

| Moyenne Taille des particules | 3,81 mm | 1,54 mm | 59.6% |

| Sortie du système | 100% | 113.1% | +13.1% |

| Consommation d'énergie | 100% | 83.4% | 16.6% |

Pourquoi ces solutions fonctionnent-elles ?

1. avantage mécanique

L'angle de 60° de la plaque de guidage optimise la trajectoire du matériau

La pression initiale de 6,5MPa permet d'obtenir une force hydraulique suffisante.

2. Synergie des processus

L'ouverture de la vanne à 23% permet d'équilibrer le débit et l'efficacité du broyage.

Le nettoyage régulier de la goulotte empêche la recirculation

Conseils de pro pour l'entretien

🔧 Chèques mensuels :

Alignement laser du parallélisme des rouleaux (tolérance <0,1mm/m)

Contrôle de la pression de prégonflage de l'accumulateur hydraulique

⚠️ Drapeaux rouges :

Fluctuations de pression >±0,3MPa → Vérifier la cohérence de l'alimentation

Pics de puissance soudains → Inspecter la lubrification des roulements

Principales améliorations réalisées

✅ +13.1% rendement horaire - Augmentation de la production du broyeur à boulets

✅ 59.6% particules plus fines - Taille moyenne réduite de 3,81 mm à 1,54 mm

✅ 16,6% d'économies d'énergie - Réduction de la consommation d'énergie de broyage

✅ Pression stable de 8,6MPa - contre une pression fluctuante de 7,4-7,8MPa

Si vous rencontrez des problèmes similaires, n'hésitez pas à nous contacter. nous contacter. Nous sommes heureux de t'aider !