Desde a sua entrada em funcionamento em maio de 2007, o sistema de pré-moagem de cimento da Empresa A tem-se deparado com falhas frequentes na prensa de rolos. Estes problemas incluem pressão de trabalho baixa e instável em ambos os lados, ajuste inadequado da válvula de distribuição de material, grande tamanho de partícula do material que sai da prensa de rolos, baixa produção horária, elevado consumo de energia de moagem e fraca eficiência económica global. Este artigo irá partilhar as nossas experiências e medidas de melhoria no controlo da prensa de rolos.

Problema 1: Distribuição irregular de material que provoca flutuações de pressão

Causa principal:

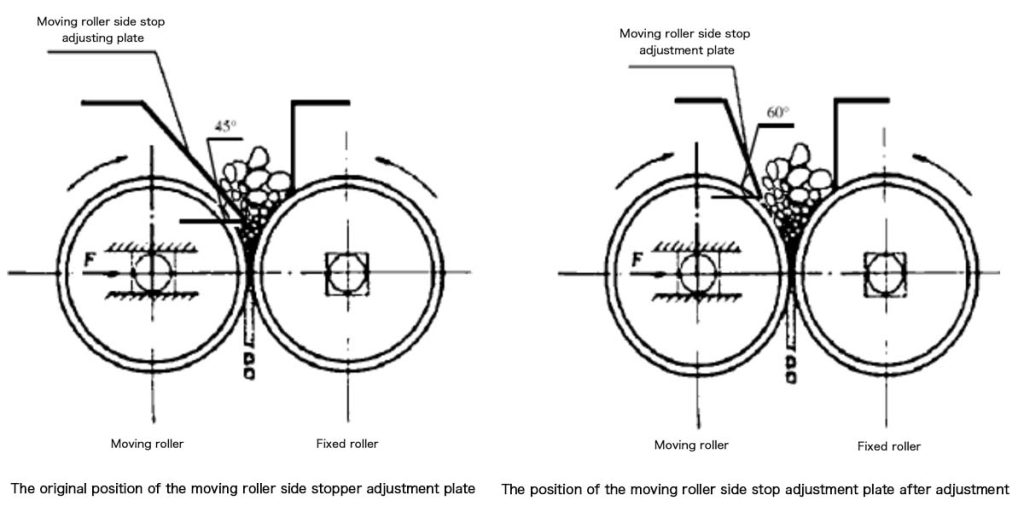

Desalinhamento da placa de guia do material (ângulo de 45° em direção ao rolo fixo)

80% fluxo de material inclinado para o lado do rolo fixo

Esgotamento do lado do rolo móvel → instabilidade de pressão

Resolve o problema:

Placa de guia reposicionada a um ângulo de 60° em relação ao exterior do cilindro móvel

Defina a folga inicial do rolo a 10 mm para uma formação óptima do leito de material

Resultado: Distribuição equilibrada do fluxo → pressão estabilizada em 72 horas

Problema 2: Baixa pressão hidráulica (6,0MPa vs. 8,2MPa necessários)

Diagnóstico:

Pressão inicial do sistema regulada para 6.0MPa (abaixo do limiar)

As bombas hidráulicas não conseguiam compensar a expansão da folga dos rolos

Fixe:

Aumento da pressão inicial a 6,5MPa

Taxa de alimentação estabilizada a 220±5 t/h

Resultado:

Pressão de trabalho atingida 8,2-8,6MPa

O rácio de trituração melhorou de 4.09 a 10.10

Dados em destaque:

| Parâmetro | Antes de | Depois de | Alterar |

|---|---|---|---|

| Pressão de trabalho | 7,4MPa | 8,6MPa | +16.2% |

| Consumo de energia | 42kW | 35kW | -16.6% |

Problema 3: Configuração incorrecta da válvula de distribuição de material

Erro:

Abertura da válvula regulada para 20% → acumulação de material nos bordos

Partículas grossas (~10mm) no produto acabado

Correção:

Abertura da válvula ajustada para 23%

Calhas de bordo limpas de 4 em 4 horas

Verificação:

Não há mais acumulação de material

Distribuição do tamanho das partículas:

5mm: 0% (anteriormente 12%)

<2mm: 89% (anteriormente 63%)

Comparação de desempenho antes/depois

| KPI | Pré-fixação | Pós-correção | Melhoria |

|---|---|---|---|

| Avg. Tamanho da partícula | 3,81 mm | 1,54 mm | 59.6% |

| Saída do sistema | 100% | 113.1% | +13.1% |

| Consumo de energia | 100% | 83.4% | 16.6% |

Porque é que estas soluções funcionam

1. vantagens mecânicas

O ângulo de 60° da placa de guia optimiza a trajetória do material

A pressão inicial de 6,5 MPa cria uma força hidráulica suficiente

2. sinergia de processos

A abertura da válvula no 23% equilibra o rendimento e a eficiência de trituração

A limpeza regular da calha de bordo evita a recirculação

Dicas para profissionais de manutenção

Cheques mensais:

Alinhamento a laser do paralelismo dos rolos (tolerância <0,1 mm/m)

Teste a pressão de pré-carga do acumulador hidráulico

⚠️ Sinais de alerta:

Flutuações de pressão >±0,3MPa → Verifique a consistência da alimentação

Picos de energia repentinos → Inspeccione a lubrificação dos rolamentos

Principais melhorias alcançadas

✅ +13.1% produção horária - Aumento da produção do moinho de bolas

✅ 59.6% partículas mais finas - Tamanho médio reduzido de 3.81mm para 1.54mm

Poupança de energia ✅ 16,6% - Menor consumo de energia de moagem

Pressão estável de 8,6 MPa - acima da flutuação de 7,4-7,8 MPa

Se tiver problemas semelhantes, sinta-se à vontade para contactar-nos. Temos todo o gosto em ajudar-te!